Qué verificar al seleccionar una empresa de mecanizado CNC de 5 ejes

Evalúe la experiencia de la empresa en mecanizado CNC de 5 ejes

Cómo afecta la experiencia especializada a la precisión del mecanizado

Las empresas que han estado realizando mecanizado CNC de 5 ejes durante más de diez años reducen los errores de tamaño en aproximadamente un 60 por ciento en comparación con talleres más nuevos, según investigaciones del Instituto de Mecanizado de Precisión realizada en 2023. Su profundo conocimiento les permite ajustar finamente las trayectorias de corte y modificar una y otra vez las posiciones de las herramientas hasta que todo encaje perfectamente, algo absolutamente necesario en piezas donde las tolerancias son críticas, como las palas de turbinas que requieren mediciones dentro de ±0,005 milímetros. Al buscar buenos socios, verifique si poseen certificaciones ISO 9001 y AS9100, ya que estas normas realmente marcan la diferencia en los resultados del mundo real. Estudios muestran que las instalaciones certificadas presentan aproximadamente un 87 por ciento menos problemas de forma en sus trabajos aeroespaciales, por lo que vale la pena preguntar sobre ello durante los procesos de selección de proveedores.

Importancia de los Estudios de Casos Específicos del Sector en los Campos Aeroespacial y Médico

La experiencia en sectores regulados realmente dice mucho sobre las capacidades de una empresa. Los fabricantes de dispositivos médicos a menudo ven reducidos sus tiempos de aprobación regulatoria en aproximadamente un 78 % cuando se asocian con talleres CNC que dominan las aleaciones de titanio. Al considerar aplicaciones aeroespaciales, es fundamental encontrar socios capaces de manejar piezas extremadamente delicadas, como esos soportes de aluminio con paredes más delgadas de 0,8 mm, sin causar problemas de deformación. Tenga cuidado con cualquier proveedor que no pueda mostrar pruebas reales de trabajo que cumplan con los requisitos de la FDA o sigan los estándares AS9100. Estas no son certificaciones aleatorias, después de todo; son las que permiten hacer seguimiento de todo y mantener un control adecuado durante todo el proceso de fabricación.

Banderas Rojas: Indicios de Experiencia Insuficiente en Operaciones de 5 Ejes

- Incapacidad para proporcionar registros de mantenimiento de máquinas que abarquen más de tres años

- Ausencia de informes de inspección posterior al proceso para trabajos de múltiples ejes

- Portafolios genéricos que carecen de indicadores de rendimiento específicos del sector

Las empresas con historiales no verificados presentan tasas de defectos tres veces mayores en el mecanizado de superficies curvas (Journal of Advanced Manufacturing, 2023). Valide las afirmaciones mediante auditorías de terceros o referencias de clientes de sectores críticos en precisión.

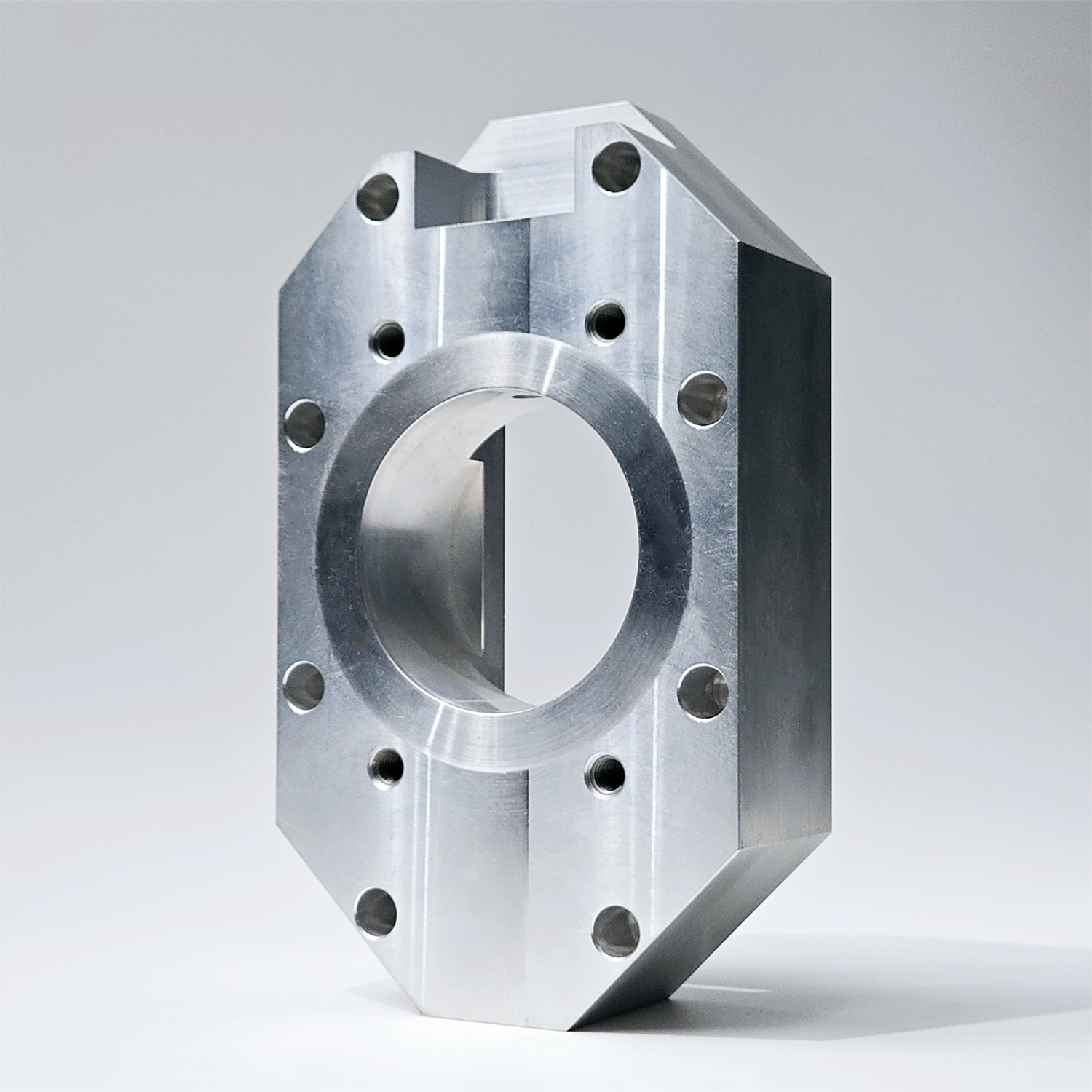

Evalúe las capacidades y equipos de mecanizado CNC avanzado

Características clave a tener en cuenta en máquinas CNC modernas de 5 ejes

Para que los modernos sistemas CNC de 5 ejes manejen formas complejas como álabes de turbinas o implantes ortopédicos, necesitan mover todos los ejes simultáneamente mientras alcanzan estándares de precisión inferiores a 5 micrones. Los elementos clave son la compensación térmica adaptativa que evita la deformación de los materiales durante el procesamiento, además de husillos de alta velocidad que giran a más de 24.000 RPM, ideales para aleaciones de aluminio y titanio. Las máquinas con capacidades integradas de medición reducen errores de configuración aproximadamente en dos tercios en comparación con las antiguas técnicas manuales de alineación, según estudios recientes de la industria de máquinas herramienta de 2024. Y algo que los fabricantes deberían tener en cuenta: eviten cualquier sistema que carezca de accionamientos con motores lineales o monitoreo en tiempo real de vibraciones, ya que sin estos componentes, los tiempos de ciclo suelen prolongarse alrededor de un 22 por ciento en entornos de fabricación aeroespacial.

Papel de la Automatización, los Sistemas de Herramientas y la Calibración de Máquinas

Tener un cambiador automático de herramientas con más de 60 herramientas en una sola máquina reduce el tiempo de inactividad al ejecutar trabajos de fabricación complejos que requieren múltiples pasos. Las pinzas hidráulicas utilizadas actualmente mantienen la oscilación por debajo de 0,001 pulgadas, lo que significa que las piezas permanecen dentro de tolerancias estrictas durante toda la producción. Talleres que implementan la calibración láser cada semana informan obtener alrededor del 89 % de éxito en su primer intento de fabricar piezas, mientras que los talleres que aún lo hacen manualmente alcanzan solo aproximadamente el 67 %. Otra gran ventaja proviene de estos controladores inteligentes que ajustan automáticamente las velocidades de avance cuando las herramientas se doblan ligeramente durante la operación. Esto ayuda a reducir errores en aproximadamente un 40 % al trabajar en cavidades profundas o paredes delgadas, según investigaciones publicadas el año pasado en el Journal of Manufacturing Processes.

Análisis de Controversia: Afirmaciones sobre el Fresado 5 Ejes Interno frente a Subcontratado

Según el informe Machining Trends de 2024, alrededor del 58 % de los fabricantes subcontratan parte de su trabajo de 5 ejes fuera de la empresa. Pero antes de firmar cualquier contrato, los responsables de fábrica deben determinar exactamente qué se mantendrá dentro de sus instalaciones. Muchos proveedores que anuncian "servicios completos de 5 ejes" acaban externalizando ciertas partes del trabajo, particularmente aquellas operaciones complicadas con mesas giratorias inclinadas. Esto genera importantes problemas para los programas de producción, ya que estos acuerdos suelen añadir aproximadamente un 33 % más de tiempo, simplemente porque los diferentes equipos no siempre están coordinados. Al evaluar posibles socios, exija que demuestren experiencia real en programación de 5 ejes directamente en sus instalaciones. Hemos visto casos en los que la subcontratación de fabricación asistida por ordenador provoca discrepancias dimensionales entre 0,005 y 0,010 pulgadas en componentes médicos de precisión. Por otro lado, talleres mecánicos innovadores que establecen asociaciones con subcontratistas rastreados mediante tecnología blockchain pueden ofrecer resultados comparables al trabajo interno mientras reducen costos en aproximadamente un 18 %. ¿El inconveniente? Estos ahorros solo ocurren cuando existe una visibilidad completa de cada etapa del proceso y un control estricto sobre cómo se realizan las tareas.

Verificar los estándares de control de calidad y certificación

No se puede exagerar la importancia de las certificaciones ISO 9001 y AS9100 en el mecanizado CNC. Básicamente, la norma ISO 9001 establece el estándar para los sistemas de gestión de la calidad que ayudan a mantener la consistencia en todas las operaciones CNC. Luego está la AS9100, desarrollada específicamente para la industria aeroespacial. Esta norma incorpora reglas adicionales más estrictas sobre la gestión de riesgos, el mantenimiento exhaustivo de registros y el seguimiento de cada pieza durante todo el proceso de producción. Según una investigación del NIST realizada en 2023, las instalaciones que siguen estos estándares presentan aproximadamente un 43 % menos de errores al fabricar piezas críticas donde el fallo no es una opción. Para los talleres que omiten obtener la certificación, las consecuencias son bastante claras: terminan con tasas de defectos casi 2,5 veces más altas que sus contrapartes certificadas, principalmente porque carecen de controles periódicos o procedimientos adecuados de documentación en todo su flujo de trabajo.

Cuando se trata de verificar las dimensiones del producto en el lugar y mantener un control sobre los requisitos de GD&T, los principales fabricantes dependen en gran medida de herramientas como máquinas de medición por coordenadas (CMM) junto con equipos de escaneo láser para mediciones instantáneas. Seguir de cerca los estándares de Dimensionamiento y Tolerancia Geométricos significa que los componentes encajarán con precisión según lo previsto durante el ensamblaje. Un informe reciente de la Sociedad de Ingenieros de Manufactura descubrió que cuando las empresas pasan de verificaciones manuales a sistemas automatizados de GD&T, reducen los errores de medición en aproximadamente un cuarenta por ciento. Este tipo de precisión marca toda la diferencia en el control de calidad de la producción.

Un estudio reciente mostró algo bastante impresionante sobre las mejoras en la calidad del mecanizado CNC. Un importante fabricante de piezas automotrices vio que su tasa de defectos disminuyó en un 78 % una vez que comenzó a trabajar con talleres certificados bajo las normas ISO 9001 y AS9100, según investigaciones del SME del año pasado. ¿Qué hace que estos sistemas de gestión de la calidad sean tan eficaces? Detectan problemas mucho antes en el proceso de producción, lo que ahorra dinero en costosas correcciones posteriores. Esto es muy importante al trabajar con materiales especializados como aleaciones Inconel o plásticos PEEK, donde incluso errores mínimos de medición pueden causar grandes problemas. Los requisitos de tolerancia son extremadamente estrictos, a veces solo más o menos 0,005 milímetros.

Revisar experiencia en materiales y flexibilidad de prototipado

Un socio competente de CNC de 5 ejes debe demostrar competencia en una amplia gama de materiales, idealmente 30 o más tipos (Informe Técnico de Fabricación, 2023), incluyendo titanio (Grado 5, 23), aleaciones de aluminio (6061-T6, 7075) y polímeros avanzados como PEEK y compuestos de fibra de carbono. Esta versatilidad respalda diversas aplicaciones, desde piezas resistentes al calor para motores aeroespaciales hasta implantes médicos biocompatibles.

Asociación de capacidades de materiales (titanio, aluminio, compuestos) con las necesidades del proyecto

Verifique estas coincidencias críticas:

| Aplicación | Requisitos de Material | Desafíos de Mecanizado |

|---|---|---|

| Soportes aeroespaciales | 7075-T6 Aluminio | Alta relación fuerza/peso |

| Herramientas quirúrgicas | Acero inoxidable grado médico 316L | Acabados espejo (±0,005 mm) |

| Componentes para UAV | Polímero reforzado con fibra de carbono | Prevención de deslaminación |

Los talleres líderes emplean trayectorias de herramienta adaptativas y enfriamiento criogénico para superar desafíos específicos de los materiales, como la baja conductividad térmica del titanio o los riesgos de deslaminación en compuestos.

Soporte para prototipado rápido y tiempos de referencia

Los principales proveedores de CNC de hoy ofrecen prototipos complejos en 48 a 72 horas. Una encuesta industrial de 2023 reveló que el 63 % de los fabricantes esperan tiempos de entrega de prototipos dentro de cinco días para pruebas iterativas. Busque socios que ofrezcan:

- Flujos de trabajo híbridos que combinen mecanizado in-house de 5 ejes e impresión 3D

- Retroalimentación en tiempo real sobre diseño para facilitar la fabricación

- Inspección del primer artículo completada dentro de cuatro horas hábiles

Esta combinación de dominio de materiales y rápida iteración distingue a verdaderos socios de ingeniería de proveedores de servicios básicos.

Analice el tiempo de entrega y la escalabilidad de producción

Cómo la programación eficiente afecta los plazos de entrega en el mecanizado CNC

Las mejores operaciones de mecanizado CNC dependen del software de programación con capacidad finita para reducir el tiempo de inactividad en las máquinas en aproximadamente un 40 %, todo mientras mantienen tolerancias ajustadas de hasta más o menos 0,005 pulgadas. Estas herramientas digitales permiten a los talleres trabajar en piezas intrincadas para aviones al mismo tiempo que en prototipos delicados de dispositivos médicos, sin que todo se acumule. Cuando ocurre un problema con las herramientas de corte, la supervisión en tiempo real entra en acción y redistribuye automáticamente los trabajos. Esto mantiene los envíos en curso incluso al fabricar productos que requieren múltiples pasos de manufactura uno tras otro.

Escalabilidad: Desde prototipos únicos hasta producciones de alto volumen

Actualmente, los fabricantes escalables suelen configurar celdas de manufactura separadas. Cuentan con máquinas específicas de 5 ejes para fabricar prototipos cuando necesitan entre 1 y 50 unidades, además de líneas de producción completamente automatizadas para esos pedidos grandes de más de 5.000 piezas. Mantener estas áreas separadas evita cualquier mezcla entre la investigación y el trabajo de producción real. Los acabados superficiales también se mantienen bastante consistentes, con una diferencia de apenas alrededor del 1,5 % independientemente de la cantidad de artículos fabricados. Y hay otro aspecto digno de mención: los accesorios modulares aceleran considerablemente el proceso. Los tiempos de configuración se reducen drásticamente, pasando de horas a solo minutos. Esto facilita mucho la ampliación de operaciones manteniendo al mismo tiempo la calidad del producto en niveles aceptables para los clientes.

Sección de Preguntas Frecuentes

¿Qué certificaciones debería verificar en un proveedor de mecanizado CNC?

Busque las certificaciones ISO 9001 y AS9100, ya que garantizan una alta calidad y menos defectos en la fabricación.

¿Por qué es importante la experiencia en el mecanizado CNC de 5 ejes?

Las empresas experimentadas reducen significativamente los errores de tamaño, especialmente en piezas con requisitos estrictos de tolerancia.

¿Cuáles son las características clave a buscar en máquinas CNC modernas de 5 ejes?

Las características clave incluyen compensación térmica adaptativa, husillos de alta velocidad, capacidades de inspección y accionamientos por motores lineales.

¿Cuál es la ventaja de los sistemas de herramientas automatizadas en el mecanizado CNC?

Los sistemas de herramientas automatizadas reducen el tiempo de inactividad y mejoran la precisión en trabajos de fabricación complejos.

¿Cómo afecta la subcontratación al mecanizado CNC de 5 ejes?

La subcontratación puede provocar un aumento del tiempo de producción a menos que se mantenga una visibilidad y control completos.