สิ่งที่ควรตรวจสอบเมื่อเลือกบริษัทเครื่องจักรกลซีเอ็นซี 5 แกน

ประเมินประสบการณ์ของบริษัทในการทำงานกับเครื่องจักรกลซีเอ็นซี 5 แกน

ผลกระทบของประสบการณ์เฉพาะทางในระยะเวลานานต่อความแม่นยำของการกลึง

บริษัทที่ดำเนินงานด้านการกลึง CNC 5 แกนมาเป็นเวลากว่าสิบปี มีอัตราความผิดพลาดด้านขนาดลดลงประมาณ 60 เปอร์เซ็นต์ เมื่อเทียบกับร้านที่เพิ่งเริ่มต้นตามการวิจัยจากสถาบัน Precision Machining Institute ในปี 2023 ความเชี่ยวชาญในระดับลึกทำให้พวกเขาสามารถปรับแต่งเส้นทางการตัดและปรับตำแหน่งเครื่องมือซ้ำแล้วซ้ำอีกจนกว่าทุกอย่างจะพอดีเป๊ะ ซึ่งเป็นสิ่งจำเป็นอย่างยิ่งสำหรับชิ้นส่วนที่ต้องการค่าความคลาดเคลื่อนที่แม่นยำมาก เช่น ใบพัดเทอร์ไบน์ ที่ต้องการค่าความแม่นยำในการวัดภายในช่วง ±0.005 มิลลิเมตร เมื่อต้องมองหาพันธมิตรที่ดี ควรตรวจสอบว่าพวกเขามีใบรับรอง ISO 9001 และ AS9100 หรือไม่ เพราะมาตรฐานเหล่านี้มีผลโดยตรงต่อผลลัพธ์ในทางปฏิบัติ การศึกษาแสดงให้เห็นว่าสถานที่ที่ได้รับการรับรองมีปัญหาด้านรูปทรงของชิ้นงานลดลงประมาณ 87 เปอร์เซ็นต์ในงานด้านการบินและอวกาศ ดังนั้นจึงควรสอบถามในขั้นตอนการคัดเลือกผู้จำหน่าย

ความสำคัญของกรณีศึกษาเฉพาะอุตสาหกรรมในสาขาการบินและอวกาศและการแพทย์

ประสบการณ์ในภาคส่วนที่มีการควบคุมอย่างเข้มงวดสามารถบ่งบอกถึงศักยภาพของบริษัทได้เป็นอย่างดี ผู้ผลิตอุปกรณ์ทางการแพทย์มักจะเห็นระยะเวลาการอนุมัติด้านกฎระเบียบลดลงประมาณ 78% เมื่อร่วมงานกับร้านเครื่องจักร CNC ที่มีความชำนาญในการทำงานกับโลหะผสมไทเทเนียม ในงานด้านการบินและอวกาศ การเลือกพันธมิตรที่สามารถจัดการชิ้นส่วนละเอียดอ่อนเป็นพิเศษ เช่น โครงยึดอะลูมิเนียมที่มีผนังบางกว่า 0.8 มม. โดยไม่เกิดการบิดงอ ถือเป็นสิ่งสำคัญมาก ควรระวังผู้ให้บริการรายใดก็ตามที่ไม่สามารถแสดงหลักฐานการทำงานจริงที่สอดคล้องตามข้อกำหนดของ FDA หรือไม่ปฏิบัติตามมาตรฐาน AS9100 เหล่านี้ไม่ใช่เพียงแค่ใบรับรองทั่วไป เพราะพวกนี้คือสิ่งที่ช่วยติดตามทุกอย่างและรักษาระบบควบคุมให้มีประสิทธิภาพตลอดกระบวนการผลิต

สัญญาณเตือน: ลักษณะที่บ่งชี้ถึงประสบการณ์การดำเนินงานแบบ 5 แกนที่ไม่เพียงพอ

- ไม่สามารถจัดหาบันทึกการบำรุงรักษาระยะยาวเกินสามปี

- ไม่มีรายงานการตรวจสอบหลังกระบวนการสำหรับงานแบบหลายแกน

- ผลงานทั่วไปที่ขาดตัวชี้วัดประสิทธิภาพเฉพาะอุตสาหกรรม

บริษัทที่ไม่มีประวัติผลงานที่ยืนยันได้มีอัตราผลิตภัณฑ์บกพร่องสูงกว่าถึงสามเท่าในการกลึงพื้นผิวโค้ง (วารสารการผลิตขั้นสูง, 2023) ควรตรวจสอบข้อเรียกร้องผ่านการตรวจสอบจากบุคคลที่สาม หรืออ้างอิงจากลูกค้าในภาคอุตสาหกรรมที่ต้องการความแม่นยำสูง

ประเมินขีดความสามารถและอุปกรณ์การกลึงด้วยเครื่องซีเอ็นซีขั้นสูง

คุณลักษณะสำคัญที่ควรพิจารณาในเครื่องซีเอ็นซี 5 แกนรุ่นใหม่

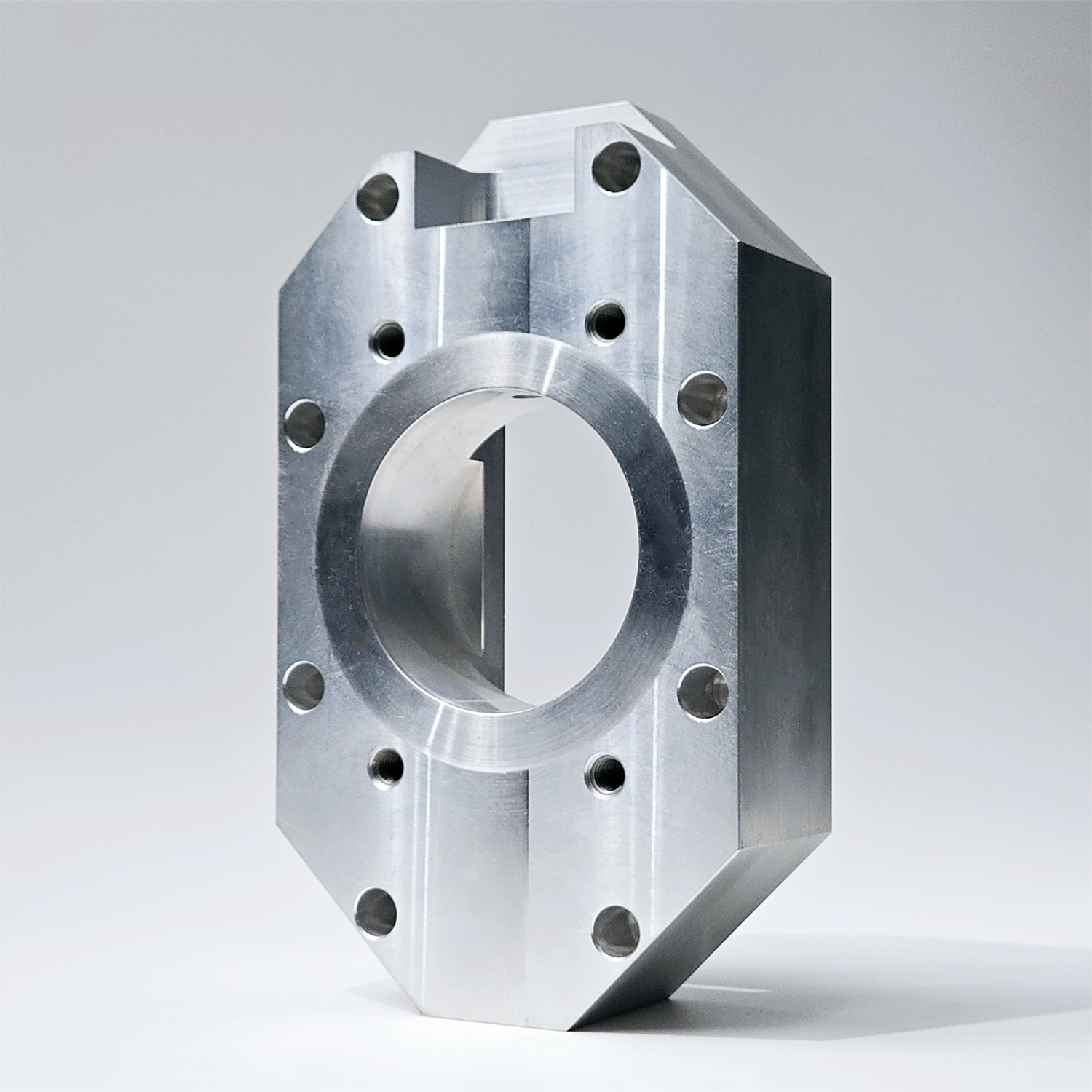

สำหรับระบบซีเอ็นซี 5 แกนที่ทันสมัยเพื่อจัดการกับรูปร่างซับซ้อนต่างๆ เช่น ใบพัดเทอร์ไบน์ หรืออุปกรณ์ฝังกระดูกออร์โธปิดิกส์ จำเป็นต้องเคลื่อนที่ทุกแกนพร้อมกันในขณะที่ยังคงความแม่นยำระดับต่ำกว่า 5 ไมครอน สิ่งสำคัญคือ การชดเชยอุณหภูมิแบบปรับตัวได้ (Adaptive thermal compensation) ที่ช่วยป้องกันไม่ให้วัสดุบิดงอระหว่างกระบวนการผลิต รวมถึงแกนหมุนความเร็วสูงที่สามารถหมุนได้มากกว่า 24,000 รอบต่อนาที ซึ่งทำงานได้ดีที่สุดกับโลหะผสมอลูมิเนียมและไทเทเนียม เครื่องจักรที่มีความสามารถในการตรวจสอบภายในตัว (built-in probing capabilities) จะช่วยลดข้อผิดพลาดในการตั้งค่าลงประมาณสองในสามเมื่อเทียบกับเทคนิคการจัดแนวแบบแมนนวลตามแบบเก่า ตามรายงานล่าสุดจากอุตสาหกรรมเครื่องมือเครื่องจักรในปี 2024 และนี่คือสิ่งที่ผู้ผลิตควรคำนึงถึง: อย่าเลือกระบบที่ไม่มีระบบขับเคลื่อนมอเตอร์เชิงเส้น (linear motor drives) หรือการตรวจสอบการสั่นสะเทือนแบบเรียลไทม์ (real time vibration monitoring) เพราะหากขาดองค์ประกอบเหล่านี้ ระยะเวลาการผลิต (cycle times) มักจะยืดยาวออกไปประมาณ 22 เปอร์เซ็นต์ในสภาพแวดล้อมการผลิตอากาศยาน

บทบาทของระบบอัตโนมัติ ระบบเครื่องมือ และการปรับเทียบเครื่องจักร

การมีเครื่องมือเปลี่ยนอัตโนมัติที่สามารถรองรับเครื่องมือมากกว่า 60 ชนิดในเครื่องเดียว ช่วยลดเวลาที่เครื่องหยุดทำงานระหว่างการผลิตงานซับซ้อนที่ต้องผ่านหลายขั้นตอน ระบบจับยึดไฮดรอลิกที่ใช้ในปัจจุบันสามารถควบคุมความเบี้ยวของชิ้นงานได้น้อยกว่า 0.001 นิ้ว ซึ่งหมายความว่าชิ้นงานจะยังคงอยู่ภายในค่าความคลาดเคลื่อนที่กำหนดไว้อย่างเข้มงวดตลอดกระบวนการผลิต โรงงานที่นำระบบเลเซอร์ปรับเทียบค่าทุกสัปดาห์ รายงานว่าสามารถผลิตชิ้นงานสำเร็จตามเป้าหมายในการลองครั้งแรกได้ประมาณ 89% ในขณะที่โรงงานที่ยังปรับเทียบด้วยมือมีอัตราความสำเร็จเพียงประมาณ 67% อีกหนึ่งข้อได้เปรียบที่สำคัญคือตัวควบคุมอัจฉริยะที่สามารถปรับความเร็วในการให้อาหารอัตโนมัติเมื่อเครื่องมือเกิดการโค้งงอเล็กน้อยระหว่างการทำงาน ซึ่งจากการวิจัยที่ตีพิมพ์เมื่อปีที่แล้วในวารสาร Journal of Manufacturing Processes ระบุว่า ช่วยลดข้อผิดพลาดได้ประมาณ 40% เมื่อทำงานกับโพรงลึกหรือผนังบาง

การวิเคราะห์ข้อถกเถียง: การเคลมงานกลึง 5 แกนภายในองค์กร เทียบกับการจ้างภายนอก

ตามรายงานแนวโน้มการกลึงจากปี 2024 ผู้ผลิตประมาณ 58% ส่งงานกลึงแบบ 5 แกนบางส่วนออกไปทำภายนอกบริษัท แต่ก่อนที่จะเซ็นสัญญาใดๆ ผู้จัดการโรงงานจำเป็นต้องกำหนดให้ชัดเจนว่าอะไรควรทำภายในสถานที่ของตนเอง เพราะผู้ให้บริการจำนวนมากที่โฆษณา "บริการครบวงจรแบบ 5 แกน" แท้จริงแล้วมักส่งต่อส่วนหนึ่งของงานไปยังที่อื่น โดยเฉพาะงานที่เกี่ยวข้องกับการใช้โต๊ะหมุนเอียง ซึ่งส่งผลให้เกิดปัญหาใหญ่ต่อตารางการผลิต เนื่องจากการทำงานร่วมกันลักษณะนี้มักเพิ่มระยะเวลาโดยรวมประมาณ 33% เพียงเพราะทีมงานต่างๆ ไม่ได้ประสานงานกันอย่างสมบูรณ์ เมื่อพิจารณาเลือกคู่ค้าที่อาจร่วมงานด้วย ควรเรียกร้องให้พวกเขาแสดงหลักฐานประสบการณ์จริงในการเขียนโปรแกรมกลึงแบบ 5 แกนที่ดำเนินการภายในสถานที่ของตน เราเคยพบกรณีที่การนำระบบ CAM หรือคอมพิวเตอร์ช่วยในการผลิตไปทำแบบเอาท์ซอร์ส ส่งผลให้ชิ้นส่วนทางการแพทย์ที่ต้องการความแม่นยำมีขนาดคลาดเคลื่อนระหว่าง 0.005 ถึง 0.010 นิ้ว ในทางกลับกัน ร้านเครื่องจักรที่ทันสมัยและสร้างความร่วมมือกับผู้รับจ้างช่วงที่สามารถติดตามได้ผ่านเทคโนโลยีบล็อกเชน สามารถส่งมอบผลงานที่เทียบเท่ากับงานที่ทำเองภายในองค์กร พร้อมลดต้นทุนได้ประมาณ 18% ข้อแม้คือ การประหยัดต้นทุนเหล่านี้จะเกิดขึ้นได้ก็ต่อเมื่อมีความโปร่งใสอย่างสมบูรณ์ในทุกขั้นตอน และมีการควบคุมวิธีการทำงานอย่างเข้มงวด

ตรวจสอบมาตรฐานการควบคุมคุณภาพและการรับรอง

ความสำคัญของใบรับรอง ISO 9001 และ AS9100 ในการกลึงด้วยเครื่อง CNC นั้นไม่อาจถูกละเลยได้ ISO 9001 เป็นมาตรฐานพื้นฐานสำหรับระบบการจัดการคุณภาพ ซึ่งช่วยรักษาความสม่ำเสมอในทุกกระบวนการ CNC ขณะที่ AS9100 ได้รับการพัฒนาขึ้นมาโดยเฉพาะสำหรับอุตสาหกรรมการบินและอวกาศ โดยมีกฎระเบียบที่เข้มงวดเป็นพิเศษเกี่ยวกับการจัดการความเสี่ยง การจัดเก็บเอกสารอย่างละเอียด และการติดตามชิ้นส่วนทุกชิ้นตลอดกระบวนการผลิต ตามการวิจัยจาก NIST ในปี 2023 ระบุว่า สถานประกอบการที่ปฏิบัติตามมาตรฐานเหล่านี้มีข้อผิดพลาดในการผลิตชิ้นส่วนที่มีความสำคัญสูง (ซึ่งไม่อนุญาตให้เกิดความล้มเหลว) ลดลงประมาณ 43% ส่วนโรงงานที่ข้ามขั้นตอนการรับรอง จะต้องเผชิญกับผลลัพธ์ที่ชัดเจน นั่นคือ อัตราผลิตภัณฑ์ที่บกพร่องสูงกว่าโรงงานที่ได้รับการรับรองถึง 2.5 เท่า โดยส่วนใหญ่เป็นเพราะไม่มีการตรวจสอบเป็นประจำ หรือไม่มีขั้นตอนการจัดทำเอกสารที่เหมาะสมในกระบวนการทำงาน

เมื่อพูดถึงการตรวจสอบมิติของผลิตภัณฑ์ในสถานที่จริงและการติดตามข้อกำหนด GD&T ผู้ผลิตชั้นนำมักพึ่งพาเครื่องมือต่างๆ เช่น เครื่องวัดพิกัด (CMM) ร่วมกับอุปกรณ์สแกนเลเซอร์เพื่อการวัดค่าได้ทันที การปฏิบัติตามมาตรฐาน Geometric Dimensioning and Tolerancing อย่างใกล้ชิด หมายความว่าชิ้นส่วนต่างๆ จะพอดีกันอย่างแม่นยำตามที่ตั้งใจไว้ในขั้นตอนการประกอบ รายงานล่าสุดจากสมาคมวิศวกรการผลิต (Society of Manufacturing Engineers) พบว่า เมื่อบริษัทเปลี่ยนจากการตรวจสอบด้วยมือเป็นระบบ GD&T อัตโนมัติ จะสามารถลดข้อผิดพลาดในการวัดได้ประมาณสี่สิบเปอร์เซ็นต์ ความแม่นยำในลักษณะนี้มีบทบาทสำคัญอย่างยิ่งต่อการควบคุมคุณภาพในการผลิต

การศึกษาเมื่อเร็วๆ นี้แสดงให้เห็นถึงสิ่งที่น่าประทับใจเกี่ยวกับการปรับปรุงคุณภาพในการกลึงด้วยเครื่อง CNC บริษัทผู้ผลิตชิ้นส่วนยานยนต์รายใหญ่แห่งหนึ่งพบว่าอัตราการเกิดข้อบกพร่องลดลงถึง 78% ทันทีที่เริ่มทำงานร่วมกับร้านที่ได้รับการรับรองตามมาตรฐาน ISO 9001 และ AS9100 ตามการวิจัยจาก SME เมื่อปีที่แล้ว สิ่งใดที่ทำให้ระบบการจัดการคุณภาพเหล่านี้มีประสิทธิภาพมากนัก? ระบบทั้งสองช่วยตรวจจับปัญหาได้ตั้งแต่ช่วงต้นของกระบวนการผลิต ซึ่งช่วยประหยัดค่าใช้จ่ายในการแก้ไขงานที่มีราคาแพงในภายหลัง สิ่งนี้มีความสำคัญอย่างยิ่งเมื่อจัดการกับวัสดุพิเศษ เช่น โลหะผสมอินโคเนล หรือพลาสติกพีอีอีเค โดยที่ความคลาดเคลื่อนเล็กน้อยเพียงเล็กน้อยในการวัดก็อาจก่อให้เกิดปัญหาใหญ่ได้ ข้อกำหนดเรื่องค่าความคลาดเคลื่อนมีความเข้มงวดมาก บางครั้งอาจแค่บวกหรือลบ 0.005 มิลลิเมตรเท่านั้น

ตรวจสอบความเชี่ยวชาญด้านวัสดุและความยืดหยุ่นในการทำต้นแบบ

ผู้ให้บริการเครื่องจักร CNC แบบ 5 แกนที่มีศักยภาพควรแสดงความสามารถในการทำงานกับวัสดุหลากหลายชนิด—โดย ideally มากกว่า 30 ประเภท (รายงานการผลิตเชิงเทคนิค ปี 2023)—รวมถึงไทเทเนียม (เกรด 5, 23), โลหะผสมอลูมิเนียม (6061-T6, 7075), และพอลิเมอร์ขั้นสูงอย่าง PEEK และวัสดุคอมโพสิตคาร์บอนไฟเบอร์ ความยืดหยุ่นนี้ช่วยรองรับการใช้งานที่หลากหลาย ตั้งแต่ชิ้นส่วนเครื่องยนต์อากาศยานที่ทนความร้อน ไปจนถึงอุปกรณ์ทางการแพทย์ที่เข้ากันได้กับร่างกาย

การจับคู่ความสามารถด้านวัสดุ (ไทเทเนียม, อลูมิเนียม, คอมโพสิต) กับความต้องการของโครงการ

โปรดตรวจสอบการจับคู่ที่สำคัญเหล่านี้:

| การใช้งาน | ความต้องการของวัสดุ | ความท้าทายในการเจียระไน |

|---|---|---|

| ตัวยึดสำหรับอากาศยาน | 7075-T6 อลูมิเนียม | ความแข็งแรงสูงต่อน้ําหนัก |

| เครื่องมือผ่าตัด | สแตนเลสสตีลเกรดทางการแพทย์ 316L | พื้นผิวสะท้อนแสงเหมือนกระจก (±0.005 มม.) |

| ชิ้นส่วน UAV | พอลิเมอร์เสริมแรงด้วยไฟเบอร์คาร์บอน | การป้องกันการลอกชั้น |

โรงงานชั้นนำใช้เส้นทางเครื่องมือแบบปรับตัวและระบบทำความเย็นด้วยไนโตรเจนเหลว เพื่อเอาชนะอุปสรรคเฉพาะวัสดุ เช่น ความสามารถในการนำความร้อนต่ำของไทเทเนียม หรือความเสี่ยงการแยกชั้นของวัสดุคอมโพสิต

การสนับสนุนงานต้นแบบอย่างรวดเร็ว และเกณฑ์เวลาการดำเนินการ

ผู้ให้บริการ CNC ชั้นนำในปัจจุบันสามารถส่งต้นแบบที่ซับซ้อนได้ภายใน 48–72 ชั่วโมง การสำรวจอุตสาหกรรมปี 2023 พบว่า 63% ของผู้ผลิตคาดหวังระยะเวลาการส่งต้นแบบภายในห้าวันสำหรับการทดสอบแบบวนรอบ ควรเลือกคู่ค้าที่ให้บริการ:

- กระบวนการทำงานแบบผสมผสานที่รวมการกลึง 5 แกนภายในองค์กรและการพิมพ์ 3 มิติ

- ข้อเสนอแนะด้านความสามารถในการผลิตตามการออกแบบแบบเรียลไทม์

- การตรวจสอบชิ้นงานตัวอย่างครั้งแรกเสร็จสิ้นภายในสี่ชั่วโมงทำการ

การรวมกันของความเชี่ยวชาญด้านวัสดุและการทำซ้ำอย่างรวดเร็วนี้ ทำให้ผู้ร่วมงานด้านวิศวกรรมที่แท้จริงแตกต่างจากผู้ให้บริการทั่วไป

วิเคราะห์ระยะเวลาการดำเนินงานและศักยภาพในการขยายการผลิต

การวางแผนงานอย่างมีประสิทธิภาพมีผลต่อเส้นเวลาการจัดส่งในงานกลึง CNC อย่างไร

การดำเนินงานกลึงด้วยเครื่อง CNC ที่ดีที่สุดนั้นขึ้นอยู่กับซอฟต์แวร์การจัดตารางงานตามกำลังการผลิตที่แท้จริง เพื่อลดเวลาหยุดทำงานของเครื่องจักรลงได้ประมาณ 40% พร้อมยังคงรักษาระดับความแม่นยำสูงถึง ±0.005 นิ้ว ช่วยให้โรงงานสามารถผลิตชิ้นส่วนซับซ้อนสำหรับเครื่องบินควบคู่ไปกับต้นแบบอุปกรณ์ทางการแพทย์ที่ละเอียดอ่อนในเวลาเดียวกัน โดยไม่เกิดการสะสมงานคั่งค้าง เมื่อเกิดปัญหาขึ้นกับเครื่องมือตัด ระบบตรวจสอบแบบเรียลไทม์จะเข้าทำงานและปรับเปลี่ยนลำดับงานโดยอัตโนมัติ ทำให้การจัดส่งสินค้ายังคงเป็นไปตามกำหนด แม้จะผลิตสินค้าที่ต้องผ่านขั้นตอนการผลิตหลายขั้นตอนต่อเนื่องกัน

ความสามารถในการขยายขนาด: จากต้นแบบจำนวนน้อยไปจนถึงการผลิตจำนวนมาก

ในปัจจุบันผู้ผลิตที่สามารถขยายขนาดได้มักจัดตั้งเซลล์การผลิตแยกจากกัน โดยจะมีเครื่องจักร 5 แกนเฉพาะสำหรับการผลิตต้นแบบเมื่อต้องการจำนวนชิ้นงานตั้งแต่ 1 ถึง 50 หน่วย รวมทั้งสายการผลิตอัตโนมัติเต็มรูปแบบสำหรับคำสั่งซื้อขนาดใหญ่ที่มากกว่า 5,000 ชิ้น การแยกพื้นที่การผลิตเหล่านี้ออกจากกันจะช่วยป้องกันไม่ให้งานวิจัยและงานการผลิตจริงปะปนกัน นอกจากนี้คุณภาพผิวก็ยังคงความสม่ำเสมออยู่ในระดับที่ดี โดยมีความแตกต่างเพียงประมาณ 1.5% เท่านั้น ไม่ว่าจะผลิตจำนวนเท่าใด และยังมีอีกสิ่งหนึ่งที่ควรกล่าวถึง คือ อุปกรณ์ยึดชิ้นงานแบบโมดูลาร์ (modular fixtures) ที่ช่วยเร่งกระบวนการได้อย่างมาก ทำให้เวลาเตรียมงานลดลงอย่างชัดเจน จากเดิมใช้เวลาหลายชั่วโมง เหลือเพียงไม่กี่นาทีเท่านั้น ส่งผลให้การขยายขนาดการผลิตทำได้ง่ายขึ้น ในขณะเดียวกันก็ยังคงรักษามาตรฐานคุณภาพของผลิตภัณฑ์ไว้ในระดับที่ลูกค้ายอมรับได้

ส่วน FAQ

ฉันควรตรวจสอบใบรับรองอะไรบ้างเมื่อเลือกผู้ให้บริการงานกลึง CNC?

ควรดูใบรับรอง ISO 9001 และ AS9100 เพราะใบรับรองเหล่านี้รับประกันคุณภาพสูงและข้อบกพร่องในการผลิตที่น้อยลง

ทำไมประสบการณ์จึงมีความสำคัญในการกลึง CNC 5 แกน?

บริษัทที่มีประสบการณ์สามารถลดข้อผิดพลาดด้านขนาดได้อย่างมาก โดยเฉพาะในชิ้นส่วนที่มีข้อกำหนดเรื่องค่าความคลาดเคลื่อนอย่างเข้มงวด

คุณสมบัติหลักที่ควรพิจารณาในเครื่อง CNC 5 แกนรุ่นใหม่มีอะไรบ้าง

คุณสมบัติหลัก ได้แก่ การชดเชยอุณหภูมิแบบปรับตัว สปินเดิลความเร็วสูง ความสามารถในการตรวจสอบด้วยโพรบ และระบบขับเคลื่อนแบบมอเตอร์เชิงเส้น

ระบบเครื่องมืออัตโนมัติในงานกัด CNC มีข้อดีอย่างไร

ระบบเครื่องมืออัตโนมัติช่วยลดเวลาหยุดทำงานและเพิ่มความแม่นยำในงานผลิตที่ซับซ้อน

การจ้างเหมาภายนอกส่งผลต่อการกัด CNC 5 แกนอย่างไร

การจ้างเหมาภายนอกอาจทำให้เวลาการผลิตเพิ่มขึ้น เว้นแต่ว่าจะสามารถควบคุมและมองเห็นกระบวนการได้อย่างครบถ้วน