Ce qu'il faut vérifier lors du choix d'une entreprise de fraisage CNC 5 axes

Évaluer l'expérience de l'entreprise en fraisage CNC 5 axes

Comment des années d'expérience spécialisée influent sur la précision d'usinage

Les entreprises qui réalisent de l'usinage CNC 5 axes depuis plus de dix ans réduisent les erreurs dimensionnelles d'environ 60 pour cent par rapport aux ateliers plus récents, selon une étude de l'Institut de l'Usinage de Précision datant de 2023. Leur expertise approfondie leur permet d'ajuster finement les trajectoires de coupe et de modifier à plusieurs reprises la position des outils jusqu'à ce que tout s'emboîte parfaitement, ce qui est absolument essentiel pour des pièces où les tolérances sont critiques, comme les pales de turbine nécessitant des mesures comprises entre plus ou moins 0,005 millimètre. Lorsque vous recherchez de bons partenaires, vérifiez s'ils possèdent les certifications ISO 9001 et AS9100, car ces normes ont un impact réel sur les résultats obtenus. Des études montrent que les installations certifiées enregistrent environ 87 pour cent de problèmes de forme en moins dans leurs travaux aérospatiaux ; il vaut donc la peine de poser la question lors des processus de sélection de fournisseurs.

Importance des études de cas spécifiques au secteur dans les domaines aérospatial et médical

L'expérience dans les secteurs réglementés parle vraiment en faveur des capacités d'une entreprise. Les fabricants de dispositifs médicaux voient souvent leurs délais d'approbation réglementaire réduits d'environ 78 % lorsqu'ils s'associent à des ateliers CNC maîtrisant les alliages de titane. En ce qui concerne les applications aéronautiques, il est essentiel de trouver des partenaires capables de manipuler des pièces extrêmement délicates, comme ces supports en aluminium aux parois plus fines que 0,8 mm, sans provoquer de déformations. Méfiez-vous de tout fournisseur incapable de présenter une preuve concrète de conformité aux exigences de la FDA ou au respect des normes AS9100. Il ne s'agit pas de simples certifications arbitraires ; elles permettent de tout tracer et de maintenir un contrôle rigoureux tout au long du processus de fabrication.

Signaux d'alerte : Indices d'une expérience insuffisante en usinage 5 axes

- Incapacité à fournir des journaux de maintenance des machines couvrant plus de trois ans

- Absence de rapports d'inspection post-traitement pour les travaux multi-axes

- Portefeuilles génériques manquant de références de performance spécifiques au secteur

Les entreprises dont les antécédents n'ont pas été vérifiés présentent un taux de défauts trois fois supérieur dans l'usinage de surfaces courbes (Journal of Advanced Manufacturing, 2023). Validez les affirmations par des audits tiers ou des références clients provenant de secteurs à haute précision.

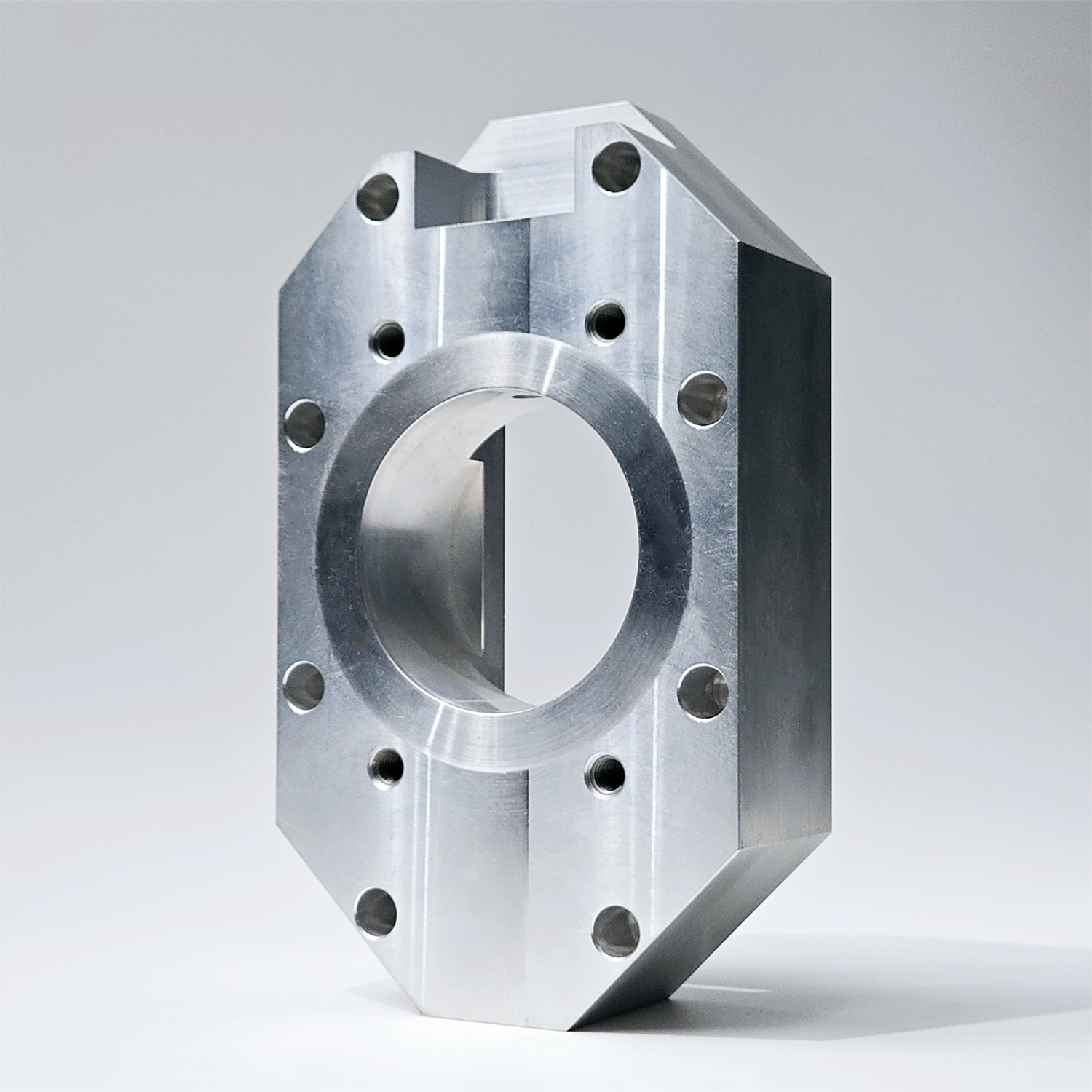

Évaluer les capacités et équipements d'usinage CNC avancés

Caractéristiques clés à rechercher dans les machines CNC 5 axes modernes

Pour que les systèmes CNC modernes à 5 axes puissent usiner des formes complexes comme les pales de turbine ou les implants orthopédiques, ils doivent déplacer tous les axes simultanément tout en atteignant une précision inférieure à 5 microns. Les éléments clés ? Une compensation thermique adaptative empêchant la déformation des matériaux pendant le traitement, ainsi que des broches à grande vitesse tournant à plus de 24 000 tr/min, particulièrement efficaces sur les alliages d'aluminium et de titane. Selon des études récentes de l'industrie des machines-outils datant de 2024, les machines intégrant des capacités de palpage réduisent les erreurs de montage d'environ deux tiers par rapport aux anciennes méthodes d'alignement manuel. Et voici un point important pour les fabricants : évitez tout système qui ne dispose pas d'entraînements linéaires ou de surveillance vibratoire en temps réel, car sans ces composants, les temps de cycle s'allongent généralement de 22 % dans les environnements de fabrication aérospatiale.

Rôle de l'automatisation, des systèmes d'outillage et de l'étalonnage des machines

Le fait de disposer d'un changeur d'outils automatisé avec plus de 60 outils dans une seule machine réduit les temps d'arrêt lors de l'exécution de travaux de fabrication complexes nécessitant plusieurs étapes. Les mandrins hydrauliques utilisés aujourd'hui maintiennent le battement en dessous de 0,001 pouce, ce qui signifie que les pièces restent conformes aux tolérances strictes tout au long de la production. Les ateliers qui mettent en œuvre un étalonnage laser chaque semaine indiquent obtenir environ 89 % de réussite dès leur premier essai de fabrication de pièces, tandis que ceux qui procèdent encore manuellement n'atteignent qu'environ 67 %. Un autre avantage majeur provient de ces contrôleurs intelligents qui ajustent automatiquement les vitesses d'avance lorsque les outils se déforment légèrement pendant le fonctionnement. Cela permet de réduire les erreurs d'environ 40 % lors de la réalisation de poches profondes ou de parois minces, selon des recherches publiées l'année dernière dans le Journal of Manufacturing Processes.

Analyse des controverses : Usinage 5 axes en interne contre externalisé

Selon le rapport sur les tendances de l'usinage de 2024, environ 58 % des fabricants externalisent une partie de leurs travaux en 5 axes. Mais avant de signer des contrats, les responsables d'usine doivent déterminer précisément ce qui reste géré en interne. De nombreux fournisseurs qui annoncent des « services complets en 5 axes » sous-traitent en réalité certaines parties du travail, en particulier les opérations complexes impliquant des tables rotatives inclinées. Cela crée de gros problèmes pour les plannings de production, car ces arrangements ajoutent généralement environ 33 % de temps supplémentaire, simplement parce que les différentes équipes ne sont pas toujours synchronisées. Lors de la recherche de partenaires potentiels, exigez qu'ils démontrent une expérience réelle en programmation 5 axes directement dans leurs installations. Nous avons observé des cas où l'externalisation de la fabrication assistée par ordinateur entraînait des écarts dimensionnels compris entre 0,005 et 0,010 pouce sur des composants médicaux de précision. En revanche, les ateliers mécaniques les plus innovants, qui établissent des partenariats avec des sous-traitants suivis via une technologie blockchain, peuvent obtenir des résultats comparables au travail en interne tout en réduisant les coûts d'environ 18 %. Le hic ? Ces économies ne se réalisent que lorsqu'il existe une visibilité totale sur chaque étape du processus et un contrôle strict de la manière dont les opérations sont effectuées.

Vérifier les normes de contrôle qualité et de certification

L'importance des certifications ISO 9001 et AS9100 dans l'usinage CNC ne peut être surestimée. L'ISO 9001 établit fondamentalement la norme en matière de systèmes de management de la qualité, garantissant une cohérence dans toutes les opérations CNC. Puis il y a l'AS9100, spécifiquement conçue pour l'industrie aérospatiale. Celle-ci introduit des exigences encore plus strictes en matière de gestion des risques, de tenue complète des dossiers et de traçabilité de chaque pièce tout au long du processus de production. Selon une étude menée par le NIST en 2023, les installations respectant ces normes commettent environ 43 % d'erreurs en moins lors de la fabrication de pièces critiques où la défaillance n'est pas envisageable. Pour les ateliers qui renoncent à l'obtention de ces certifications, les conséquences sont claires : ils affichent des taux de défauts presque 2,5 fois plus élevés que leurs homologues certifiés, principalement parce qu'ils ne disposent ni de contrôles réguliers ni de procédures adéquates de documentation dans leur flux de travail.

En ce qui concerne la vérification des dimensions des produits sur site et le suivi des exigences de cotation dimensionnelle et géométrique (GD&T), les principaux fabricants s'appuient fortement sur des outils tels que les machines à mesurer tridimensionnelles (CMM) ainsi que sur des équipements de numérisation laser pour des mesures instantanées. Le respect rigoureux des normes de cotation dimensionnelle et géométrique implique que les composants s'ajusteront précisément comme prévu lors du montage. Un récent rapport de la Society of Manufacturing Engineers a révélé que lorsque les entreprises passent des contrôles manuels à des systèmes automatisés de GD&T, elles réduisent les erreurs de mesure d'environ quarante pour cent. Ce niveau de précision fait toute la différence dans le contrôle qualité de la production.

Une étude récente a mis en lumière un résultat assez impressionnant concernant l'amélioration de la qualité en usinage CNC. Un important fabricant de pièces automobiles a vu son taux de défauts chuter de 78 % dès qu'il a commencé à collaborer avec des ateliers certifiés selon les normes ISO 9001 et AS9100, selon une recherche menée l'année dernière par SME. Qu'est-ce qui rend ces systèmes de management de la qualité si efficaces ? Ils permettent de détecter les problèmes beaucoup plus tôt dans le processus de production, ce qui évite des coûts élevés liés aux reprises importantes ultérieures. Cela revêt une grande importance lorsqu'on travaille avec des matériaux spécialisés tels que les alliages Inconel ou les plastiques PEEK, où même de minuscules erreurs de mesure peuvent entraîner de graves problèmes. Les exigences de tolérance sont extrêmement strictes, parfois seulement de plus ou moins 0,005 millimètre.

Évaluer l'expertise en matériaux et la flexibilité en prototypage

Un partenaire CNC 5 axes compétent doit faire preuve de maîtrise dans une large gamme de matériaux — idéalement plus de 30 types (Rapport technique de fabrication, 2023) — notamment le titane (grade 5, 23), les alliages d'aluminium (6061-T6, 7075) et les polymères avancés comme le PEEK et les composites en fibre de carbone. Cette polyvalence permet des applications variées, allant de pièces résistantes à la chaleur pour moteurs aéronautiques à des implants médicaux biocompatibles.

Adéquation entre les capacités matérielles (titane, aluminium, composites) et les besoins du projet

Vérifiez ces correspondances essentielles :

| Application | Exigences en matière de matériaux | Défis de l'usinage |

|---|---|---|

| Supports aérospatiaux | 7075-T6 Aluminium | Rapport haute résistance/poids |

| Instruments chirurgicaux | Acier inoxydable 316L de qualité médicale | Finitions miroir (±0,005 mm) |

| Composants UAV | Polymère renforcé de fibres de carbone | Prévention du délaminage |

Les ateliers leaders utilisent des trajectoires d'outils adaptatives et un refroidissement cryogénique pour surmonter les défis spécifiques aux matériaux, tels que la faible conductivité thermique du titane ou les risques de délaminage des composites.

Support pour la prototypage rapide et référentiels de délais de livraison

Les principaux fournisseurs de CNP actuels livrent des prototypes complexes en 48 à 72 heures. Une enquête industrielle de 2023 a révélé que 63 % des fabricants s'attendent à un délai de réalisation du prototype inférieur à cinq jours pour les tests itératifs. Recherchez des partenaires proposant :

- Des flux de travail hybrides combinant usinage 5 axes en interne et impression 3D

- Des retours en temps réel sur la conception pour la facilité de fabrication

- Une inspection du premier article terminée en moins de quatre heures ouvrables

Cette combinaison de maîtrise des matériaux et d'itération rapide distingue les véritables partenaires techniques des prestataires de services basiques.

Analyser les délais de livraison et l'extensibilité de la production

Comment une planification efficace influence les délais de livraison en usinage CNC

Les meilleures opérations d'usinage CNC s'appuient sur des logiciels de planification à capacité finie pour réduire les temps d'arrêt des machines d'environ 40 %, tout en maintenant des tolérances strictes allant jusqu'à ± 0,005 pouce. Ces outils numériques permettent aux ateliers de travailler simultanément sur des pièces complexes destinées aux avions et sur des prototypes délicats d'appareils médicaux, sans créer de bouchons. Lorsqu'un problème survient avec les outils de coupe, la surveillance en temps réel entre en jeu et réaffecte automatiquement les tâches. Cela permet de respecter les délais d'expédition, même lorsqu'on fabrique des produits nécessitant plusieurs étapes de production successives.

Extensibilité : Des prototypes unitaires aux séries de grande ampleur

De nos jours, les fabricants évolutifs mettent généralement en place des cellules de production distinctes. Ils disposent de machines spécifiques à 5 axes pour la fabrication de prototypes lorsqu'ils ont besoin de 1 à 50 unités, ainsi que de lignes de production entièrement automatisées pour les grandes commandes de plus de 5 000 pièces. Le fait de maintenir ces zones séparées évite tout mélange entre les travaux de recherche et la production réelle. Les finitions de surface restent également très cohérentes, avec une différence d'environ 1,5 % seulement, quel que soit le nombre d'éléments produits. Et un autre point mérite d'être mentionné : les systèmes de fixation modulaires accélèrent considérablement les opérations. Les temps de réglage passent de plusieurs heures à seulement quelques minutes. Cela facilite grandement l'augmentation de l'échelle de production tout en maintenant la qualité des produits à un niveau acceptable pour les clients.

Section FAQ

Quelles certifications dois-je vérifier auprès d'un prestataire d'usinage CNC ?

Recherchez les certifications ISO 9001 et AS9100, car elles garantissent une haute qualité et moins de défauts dans le processus de fabrication.

Pourquoi l'expérience est-elle importante en usinage CNC 5 axes ?

Les entreprises expérimentées réduisent considérablement les erreurs de dimensions, notamment pour les pièces ayant des exigences strictes en matière de tolérances.

Quelles sont les caractéristiques clés à rechercher dans les machines CNC modernes à 5 axes ?

Les caractéristiques clés incluent la compensation thermique adaptative, les broches à grande vitesse, les capacités de palpage et les entraînements à moteur linéaire.

Quel est l'avantage des systèmes d'outillage automatisés en usinage CNC ?

Les systèmes d'outillage automatisés réduisent les temps d'arrêt et améliorent la précision dans les travaux de fabrication complexes.

Comment l'externalisation affecte-t-elle l'usinage CNC à 5 axes ?

L'externalisation peut entraîner une augmentation du temps de production, sauf si une visibilité et un contrôle complets sont maintenus.