Mit ellenőrizzen 5 tengelyes CNC megmunkáló cég kiválasztásakor

Értékelje a cég tapasztalatát 5 tengelyes CNC megmunkálásban

Hogyan hat a speciális tapasztalat éveinek száma a megmunkálás pontosságára

A Precision Machining Institute 2023-as kutatása szerint azok a vállalatok, amelyek már több mint tíz éve végeznek 5 tengelyes CNC megmunkálást, körülbelül 60 százalékkal kevesebb mérethibát produkálnak az újabb cégekhez képest. Mély szakértelmüknek köszönhetően finomhangolhatják a vágási pályákat, és többször is korrigálhatják a szerszámok pozícióját, amíg minden tökéletesen nem illeszkedik – ami különösen fontos olyan alkatrészeknél, ahol a tűrések kritikusak, például olyan gázturbinák lapátjainál, amelyek méretezése plusz-mínusz 0,005 milliméteren belül kell legyen. Amikor megbízható partnereket keres, ellenőrizze, hogy rendelkeznek-e ISO 9001 és AS9100 minősítéssel is, mivel ezek a szabványok valóban kihatással vannak a gyakorlati eredményekre. Tanulmányok szerint a minősített létesítmények körülbelül 87 százalékkal kevesebb alakhibát tapasztalnak repülőgépipari munkáik során, ezért érdemes ezt felvetni a beszállítók kiválasztásának folyamata során.

Az iparágspecifikus esettanulmányok fontossága az űr- és orvostechnikai területeken

A tapasztalat szabályozott szektorokban igazán sokat elárul egy vállalat képességeiről. Az orvosi eszközgyártók gyakran körülbelül 78%-kal rövidebb jóváhagyási időt tapasztalnak, amikor CNC-megmunkáló cégekkel dolgoznak együtt, amelyek jártasak a titánötvözetek megmunkálásában. Amikor repülőgépipari alkalmazásokról van szó, alapvető fontosságú olyan partnereket találni, akik kezelni tudják az extrém érzékeny alkatrészeket, például az 0,8 mm-nél vékonyabb falú alumínium konzolokat, torzulások nélkül. Legyen óvatos minden olyan beszállítóval szemben, aki nem tud bemutatni tényleges munkavégzési bizonyítékot, amely megfelel az FDA előírásainak vagy követi az AS9100 szabványokat. Ezek ugyanis nem véletlenszerű tanúsítások; ezek teszik lehetővé az egész gyártási folyamat nyomon követését és megfelelő szabályozását.

Vörös zászlók: Az 5 tengelyes működési tapasztalat hiányának jelei

- Nem képes több mint három évre visszamenőleges gépkarbantartási naplók bemutatására

- Hiányoznak a többtengelyes feladatok utáni ellenőrzési jelentések

- Általános portfóliók, amelyek iparágspecifikus teljesítménymutatók hiányában szenvednek

A nem hitelesített múlttel rendelkező vállalatok háromszoros hibarátával rendelkeznek a görbült felületek megmunkálása során (Journal of Advanced Manufacturing, 2023). A kijelentések érvényességét harmadik fél általi könyvvizsgálaton vagy pontosságigényes szektorokból származó ügyfélreferenciákon keresztül kell ellenőrizni.

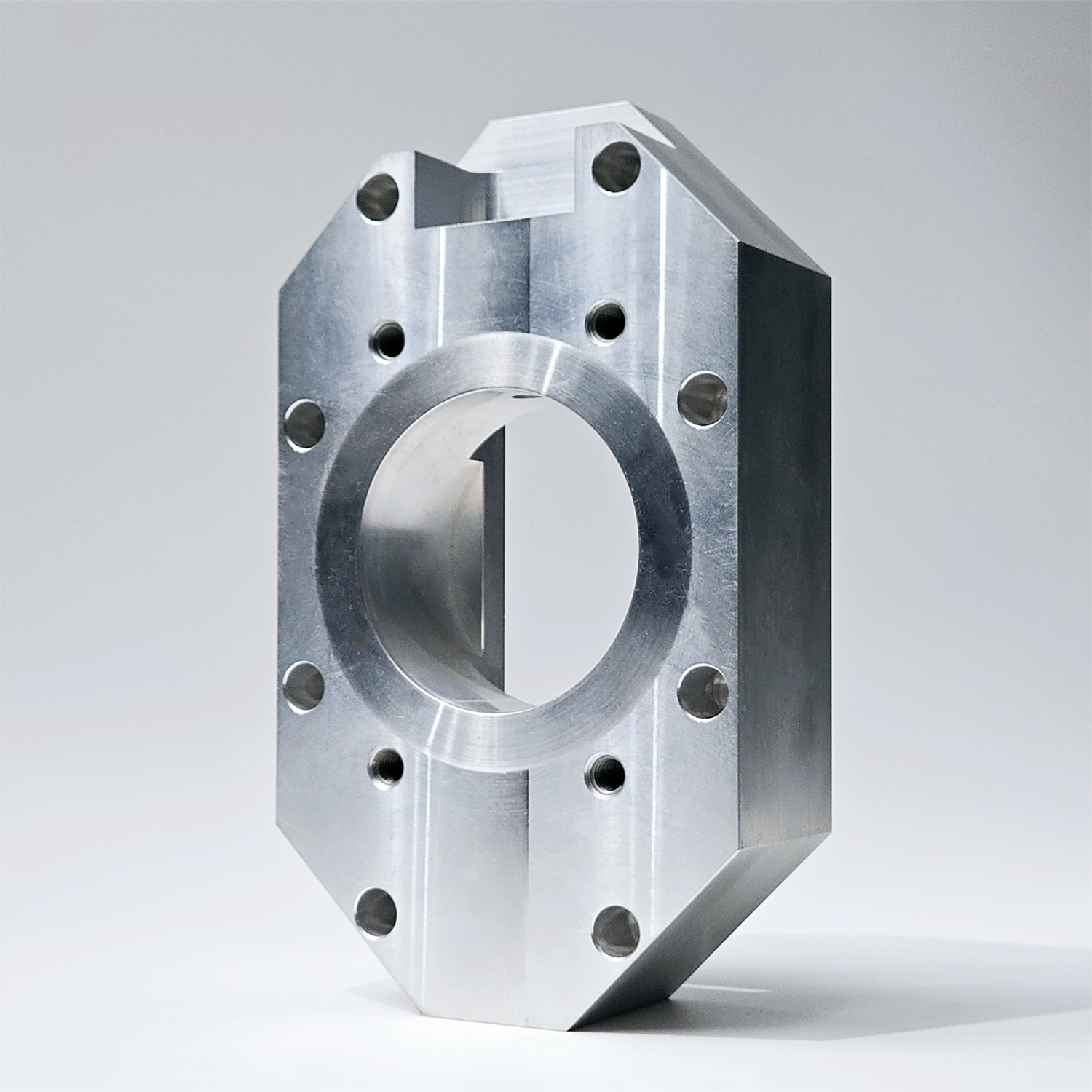

Speciális CNC megmunkálási képességek és berendezések értékelése

A modern 5-tengelyes CNC gépek legfontosabb jellemzői

A modern 5 tengelyes CNC rendszereknek, amelyek összetett alakzatokat, például turbinapászmákat vagy ortopédiai implantátumokat gyártanak, egyszerre kell mozgatniuk az összes tengelyt, miközben alig 5 mikronos pontosságot érnek el. A kulcsfontosságú elemek? Az adaptív hőkompenszáció, amely megakadályozza az anyagok torzulását feldolgozás közben, valamint a 24 ezer fordulat/perc feletti nagysebességű orsók, amelyek különösen jól működnek alumínium- és titánötvözeteken. Beépített tapintórendszerrel rendelkező gépek a beállítási hibákat körülbelül kétharmaddal csökkentik az 2024-es gépgyártó iparági tanulmányok szerint, ha összehasonlítjuk őket a régi iskola manuális igazítási módszereivel. És itt van egy gondolat, amit a gyártóknak érdemes megjegyezniük: kerüljék azt a rendszert, amely nem rendelkezik lineáris motorhajtással vagy valós idejű rezgésfigyeléssel, mert ezek nélkül a ciklusidők jellemzően 22 százalékkal meghosszabbodnak az űrágyaripari gyártási környezetekben.

Az automatizáció, szerszámozási rendszerek és gép kalibráció szerepe

Egy automatizált szerszámcserélővel, amely több mint 60 szerszámot tartalmaz egy gépen, csökkenthető az állásidő összetett, többlépcsős gyártási feladatok végzésekor. A mai napig használt hidraulikus befogók az excentricitást 0,001 hüvelyk alatt tartják, ami azt jelenti, hogy az alkatrészek a teljes gyártási folyamat során szigorú tűréshatárokon belül maradnak. Azok a műhelyek, amelyek hetente lézeres kalibrációt alkalmaznak, körülbelül 89%-os sikeraránnyal készítik el elsőre az alkatrészeket, míg a kézi beállítást alkalmazók csak körülbelül 67%-ot érnek el. Egy másik nagy előnyt jelentenek azok az intelligens vezérlők, amelyek automatikusan finomhangolják az előtolási sebességeket, ahogy a szerszámok üzem közben enyhén meghajlanak. Ez körülbelül 40%-kal csökkenti a hibákat mély zsebek vagy vékony falak megmunkálása során, ahogyan azt tavaly megjelent tanulmány is bemutatta a Journal of Manufacturing Processes című folyóiratban.

Vitaanalízis: Belső vs. Kiszervezett 5-tengelyes marás állításai

A 2024-es megmunkálási trendekről szóló jelentés szerint a gyártók körülbelül 58%-a külsőre adja ki néhány öttenziós munkáját. De bármilyen szerződés aláírása előtt a gyárigazgatóknak pontosan tisztázniuk kell, hogy mi marad saját falak között. Számos olyan szállító van, amely „teljes körű 5-tenziós szolgáltatásokat” hirdet, de valójában bizonyos munkafolyamatokat, különösen a nehéz, döntött forgóasztalos műveleteket, továbbad másoknak. Ez komoly fejfájást okozhat a termelési ütemtervekben, mivel ezek az egyeztetések általában körülbelül 33%-kal meghosszabbítják az időt, pusztán azért, mert a különböző csapatok nem mindig értenek egyet. Amikor lehetséges partnereket vizsgálnak, követeljék meg, hogy a partner valódi, saját telephelyen szerzett tapasztalattal rendelkezzen az 5-tenziós programozás terén. Olyan esetekkel is találkoztunk, amikor a számítógéppel segített gyártás (CAM) kiszervezése pontatlanságokhoz vezetett, és a méretek eltérése elérte az 0,005–0,010 hüvelyknyit precíziós orvostechnikai alkatrészeknél. Másrészről, a gondolkodásban előrelátó gépgyárak, amelyek blokklánc-technológiával nyomon követhető alvállalkozókkal építenek partnerséget, olyan eredményeket képesek produkálni, amelyek összemérhetők a belső gyártással, miközben költségeiket körülbelül 18%-kal csökkentik. A buktató? Ezek a megtakarítások csak akkor jönnek létre, ha teljes átláthatóság van a folyamat minden lépésében, és szigorú ellenőrzés alatt áll, hogyan történik a munkavégzés.

Minőségirányítási és tanúsítási szabványok ellenőrzése

A CNC megmunkálás területén az ISO 9001 és az AS9100 tanúsítások jelentősége felbecsülhetetlen. Az ISO 9001 alapvetően meghatározza a minőségirányítási rendszerek szabványát, amely segít fenntartani az egységes minőséget az összes CNC-művelet során. Az AS9100 pedig kifejezetten a repülőgépipari ágazat számára készült, és szigorúbb előírásokat vezet be a kockázatkezelés, a részletes dokumentáció és az egyes alkatrészek gyártási folyamatban való nyomon követése terén. A NIST 2023-as kutatása szerint azok a gyártók, amelyek betartják ezeket a szabványokat, körülbelül 43%-kal kevesebb hibát produkálnak kritikus alkatrészek gyártása során, ahol a meghibásodás nem opció. Azoknak a műhelyeknek, amelyek elmaradnak a tanúsítástól, a következmények egyértelműek: hibarátájuk majdnem kétszer és félszer magasabb, mint a tanúsított műhelyeké, elsősorban azért, mert nincsenek rendszeres ellenőrzések vagy megfelelő dokumentációs eljárások bevezetve a teljes munkafolyamatukban.

Amikor a termékek méreteinek ellenőrzéséről és a geometriai méretekkel és tűrésekkel (GD&T) kapcsolatos előírások nyomon követéséről van szó, a vezető gyártók erősen támaszkodnak olyan eszközökre, mint a koordináta mérőgépek (CMM) és a lézeres szkennelő berendezések, amelyek azonnali mérést tesznek lehetővé. A geometriai méretekkel és tűrésekkel kapcsolatos szabványok szoros betartása biztosítja, hogy az alkatrészek pontosan a tervezett módon illeszkedjenek az összeszerelés során. A Gyártástechnológiai Mérnökök Társaságának egy friss jelentése szerint, amikor a vállalatok manuális ellenőrzésről automatizált GD&T rendszerekre váltanak, a mérési hibák körülbelül negyven százalékkal csökkennek. Ilyen pontosság jelenti a különbséget a gyártási minőségirányításban.

Egy friss tanulmány valami lenyűgözőt állapított meg a CNC megmunkálás minőségének javulásával kapcsolatban. Egy jelentős autóalkatrész-gyártó hibarátája 78 százalékkal csökkent, miután elkezdett együttműködni az ISO 9001 és AS9100 szabványok szerint tanúsított vállalkozásokkal, mint az előző évben végzett SME-kutatás kiderítette. Mi teszi ezeket a minőségirányítási rendszereket ennyire hatékonyá? Sokkal korábban észlelik a problémákat a gyártási folyamat során, ami pénzt takarít meg a költséges újrafeldolgozáson később. Ez különösen fontos speciális anyagok, például Inconel ötvözetek vagy PEEK műanyagok esetén, ahol akár a legkisebb mérethibák is komoly problémákat okozhatnak. Az eltérési tűrések néha rendkívül szigorúak, mindössze plusz-mínusz 0,005 milliméter.

Anyag-értettség és prototípus-készítési rugalmasság áttekintése

Egy képzett 5 tengelyes CNC partnertől elvárható, hogy széles anyagtartományban bizonyítsa jártasságát – ideális esetben 30+ típusnál (Technical Manufacturing Report, 2023), beleértve a titániumot (5. osztály, 23), alumíniumötvözeteket (6061-T6, 7075) és speciális polimereket, mint a PEEK és szénszálerősítésű kompozitok. Ez a sokoldalúság támogatja a különféle alkalmazásokat, hőálló repülőgépipari motoralkatrészeket egészen biokompatibilis orvosi implantátumokig.

Anyagjellemzők összeegyeztetése (titánium, alumínium, kompozitok) a projektszükségletekkel

Ellenőrizze ezeket a lényegi egyezéseket:

| Alkalmazás | Anyagkövetelmények | Gépezési kihívások |

|---|---|---|

| Repülőgépipari konzolok | 7075-T6 Alumínium | Magas erősség-súly arány |

| Sebészeszközök | Orvosi minőségű 316L rozsdamentes acél | Tükörfényes felületek (±0,005 mm) |

| UAV alkatrészek | Szénszálerősítésű polimer | Rétegleválás megelőzése |

A vezető gyártók adaptív szerszámpályákat és kriogén hűtést alkalmaznak az anyagonként jelentkező kihívások leküzdésére, például a titánium alacsony hővezető-képessége vagy a kompozitok rétegződési kockázata esetén.

Gyors prototípusgyártás támogatása és átfutási idő mutatói

A mai legjobb CNC-szolgáltatók összetett prototípusokat készítenek 48–72 óra alatt. Egy 2023-as ipari felmérés szerint a gyártók 63%-a öt napon belüli prototípus-készítési időt vár el az iteratív teszteléshez. Olyan partnerek után érdemes nézni, akik a következőket kínálják:

- Hibrid munkafolyamatokat, amelyek kombinálják a saját 5-tengelyes megmunkálást és a 3D nyomtatást

- Valós idejű tervezési-végrehajthatósági visszajelzést

- Első darab vizsgálatát négy munkaórában befejezve

Ez a kombinált anyagmesteri tudás és gyors iteráció választja el a valódi mérnöki partnereket a szimpla szolgáltatóktól.

Forgalomidő és termelési skálázhatóság elemzése

Hogyan hat az ütemezés hatékonysága a CNC megmunkálás szállítási határidejére

A legjobb CNC megmunkálási műveletek a véges kapacitás-tervezési szoftverekre támaszkodnak, hogy körülbelül 40%-kal csökkentsék a gépek leállását, miközben megtartják a szigorú tűréseket, amelyek akár ±0,005 hüvelykig is elérhetők. Ezek a digitális eszközök lehetővé teszik a gyárak számára, hogy ugyanakkor dolgozzanak repülőgépekhez szükséges bonyolult alkatrészekkel és finom orvostechnikai prototípusokkal anélkül, hogy minden lelassulna. Amikor valami probléma adódik a vágószerszámokkal, a valós idejű figyelés azonnal beavatkozik, és automatikusan átrendezi a feladatokat. Ez biztosítja a szállítmányok időben történő teljesítését akkor is, ha olyan termékek gyártása folyik, amelyek több egymást követő gyártási lépést igényelnek.

Skálázhatóság: Egyedi prototípusoktól a nagy volumenű sorozatgyártásig

A méretezhető gyártók jelenleg általában különálló gyártási cellákat hoznak létre. Vannak speciális 5 tengelyes gépeik prototípusok készítésére, amikor 1 és 50 darab közötti mennyiségre van szükség, valamint teljesen automatizált gyártósorok nagyobb, 5000 darabot meghaladó megrendelésekhez. A területek elkülönítése megakadályozza a keveredést a kutatási és a tényleges gyártási munkák között. A felületi minőség is meglehetősen konzisztens marad, kb. 1,5%-os eltéréssel, függetlenül a gyártott darabszámtól. És van itt még valami, amit érdemes megemlíteni: a moduláris rögzítőkészülékek jelentősen felgyorsítják a folyamatot. A beállítási idő drámaian lecsökken, órákról percekre csökken. Ez lényegesen megkönnyíti a termelés méretezhetőségét, miközben a termékminőség megfelelő szinten marad az ügyfelek számára.

GYIK szekció

Milyen tanúsítványokat érdemes ellenőrizni egy CNC megmunkáló szállítónál?

Keressen ISO 9001 és AS9100 tanúsítványokat, mivel ezek magas minőséget és kevesebb gyártási hibát biztosítanak.

Miért fontos a tapasztalat az 5 tengelyes CNC megmunkálásban?

A tapasztalt vállalatok jelentősen csökkentik a mérethibákat, különösen a szigorú tűréshatárokkal rendelkező alkatrészeknél.

Melyek a modern 5 tengelyes CNC gépek legfontosabb jellemzői?

A kulcsfontosságú jellemzők közé tartozik az adaptív hőmérséklet-kiegyenlítés, nagysebességű orsók, mérőrendszerek és lineáris motorhajtások.

Mi az előnye az automatizált szerszámozási rendszereknek a CNC megmunkálásban?

Az automatizált szerszámozási rendszerek csökkentik az állási időt, és javítják a pontosságot összetett gyártási feladatoknál.

Hogyan hat az outsourcинг a 5 tengelyes CNC megmunkálásra?

Az outsourcинг növelheti a gyártási időt, kivéve, ha teljes átláthatóságot és irányítást biztosítanak.