Na co zwrócić uwagę przy wyborze firmy oferującej 5-osiowe frezowanie CNC

Oceń doświadczenie firmy w zakresie 5-osiowego frezowania CNC

Jak liczba lat specjalistycznego doświadczenia wpływa na precyzję obróbki

Firmy, które zajmują się frezowaniem 5-osiowym CNC już od ponad dziesięciu lat, redukują błędy wymiarowe o około 60 procent w porównaniu z nowszymi zakładami – wynika to z badań Instytutu Precyzyjnego Obróbki Skrawaniem z 2023 roku. Ich głęboka wiedza pozwala precyzyjnie dostrajać trasy skrawania i wielokrotnie korygować pozycje narzędzi, aż wszystko będzie idealnie pasować – co jest absolutnie konieczne w przypadku części, gdzie ważne są tolerancje, na przykład łopatek turbin, wymagających pomiarów z dokładnością do ±0,005 milimetra. Szukając dobrych partnerów, sprawdź, czy posiadają certyfikaty ISO 9001 oraz AS9100, ponieważ te standardy rzeczywiście wpływają na rezultaty w praktyce. Badania wykazują, że zakłady certyfikowane mają o około 87 procent mniej problemów z kształtem w pracach lotniczych, warto więc o to pytać podczas procesu selekcji dostawców.

Znaczenie przypadków branżowych w dziedzinach lotniczej i medycznej

Doświadczenie w sektorach regulowanych wiele mówi o możliwościach firmy. Producentom urządzeń medycznych często skraca się czas aprobaty regulacyjnej o około 78%, gdy współpracują z warsztatami CNC, które mają doświadczenie w obróbce stopów tytanu. Przy zastosowaniach lotniczych kluczowe jest znalezienie partnerów, którzy potrafią radzić sobie z bardzo delikatnymi elementami, takimi jak aluminiowe wsporniki ze ściankami cieńszymi niż 0,8 mm, bez powodowania odkształceniowych efektów. Uważaj na każdego dostawcę, który nie może przedstawić rzeczywistych dowodów prac spełniających wymagania FDA lub zgodnych ze standardami AS9100. To nie są przypadkowe certyfikaty – to one zapewniają śledzenie wszystkiego i utrzymanie odpowiedniego kontroli w całym procesie produkcyjnym.

Czerwone flagi: Oznaki niewystarczającego doświadczenia w obsłudze maszyn 5-osiowych

- Brak możliwości przedstawienia dzienników konserwacji maszyn obejmujących okres dłuższy niż trzy lata

- Brak raportów z inspekcji końcowej po procesie dla zadań wieloosiowych

- Ogólne portfolio pozbawione branżowych wskaźników wydajności

Firmy bez zweryfikowanej historii wykazują trzy razy wyższe współczynniki wad w obróbce powierzchni krzywoliniowych (Journal of Advanced Manufacturing, 2023). Zweryfikuj deklaracje poprzez audyty niezależne lub referencje klientów z sektorów wymagających wysokiej precyzji.

Oceń zaawansowane możliwości i wyposażenie do obróbki CNC

Kluczowe cechy do wyszukania w nowoczesnych maszynach CNC o 5 osiach

Współczesne systemy CNC o pięciu osiach muszą poruszać wszystkimi osiami jednocześnie, osiągając dokładność na poziomie poniżej 5 mikronów, aby radzić sobie z tak skomplikowanymi kształtami, jak łopatki turbin czy implanty ortopedyczne. Kluczowe elementy to adaptacyjna kompensacja termiczna zapobiegająca odkształceniom materiałów podczas obróbki oraz wysokoprędkościewe wrzeciona pracujące z prędkością powyżej 24 tys. RPM, które najlepiej sprawdzają się przy stopach aluminium i tytanu. Maszyny wyposażone w funkcję wewnętrznej sondy zmniejszają błędy montażu o około dwie trzecie w porównaniu ze staromodnymi metodami ręcznego centrowania – wynika to z najnowszych badań przemysłu obrabiarek z 2024 roku. I jedna rzecz, na którą producenci powinni zwrócić uwagę: należy pomijać każdy system bez napędów silników liniowych lub monitorowania drgań w czasie rzeczywistym, ponieważ brak tych komponentów wydłuża czasy cykli o około 22 procent w środowiskach produkcyjnych branży lotniczej.

Rola automatyzacji, systemów narzędziowych i kalibracji maszyn

Posiadanie zautomatyzowanego zmieniacza narzędzi z ponad 60 narzędziami w jednej maszynie skraca przestoje podczas wykonywania złożonych zadań produkcyjnych wymagających wielu etapów. Dzisiejsze uchwyty hydrauliczne utrzymują bierny bieg na poziomie poniżej 0,001 cala, co oznacza, że elementy zachowują ścisłe tolerancje przez cały proces produkcji. Zakłady, które stosują cotygodniową kalibrację laserową, osiągają około 89% sukcesów przy pierwszej próbie wyrobu detali, podczas gdy zakłady nadal działające ręcznie osiągają tylko około 67%. Kolejną dużą zaletą są inteligentne sterowniki, które automatycznie dostosowują prędkości posuwu, gdy narzędzia lekko uginają się podczas pracy. Jak wynika z badań opublikowanych w zeszłym roku w Journal of Manufacturing Processes, pomaga to zmniejszyć błędy o około 40% podczas obróbki głębokich kieszeni lub cienkich ścianek.

Analiza kontrowersji: Obróbka 5-osiowa – własne wykonanie vs. outsourcing

Zgodnie z raportem Machining Trends z 2024 roku około 58% producentów zleca poza firmę część swoich prac na 5-osiowych maszynach. Jednak zanim podpisze się jakiekolwiek umowy, menedżerowie zakładów muszą dokładnie określić, co pozostanie w obrębie własnych możliwości. Wiele dostawców, którzy reklamują się jako oferujący „kompletne usługi 5-osiowe”, w rzeczywistości podwykonawstwem przekazuje pewne etapy prac, szczególnie te trudne operacje na nachylonych stołach obrotowych. Powoduje to poważne problemy z harmonogramem produkcji, ponieważ takie rozwiązania zazwyczaj wydłużają czas realizacji o około 33%, głównie z powodu braku pełnej synchronizacji między różnymi zespołami. Oceniając potencjalnych partnerów, należy żądać przedstawienia rzeczywistego doświadczenia w zakresie programowania 5-osiowego bezpośrednio w ich zakładzie. Obserwowaliśmy przypadki, w których zewnętrzne wykonanie komputerowego projektowania produkcji prowadziło do rozbieżności wymiarów w zakresie od 0,005 do 0,010 cala w precyzyjnych komponentach medycznych. Z drugiej strony, nowoczesne warsztaty maszynowe, które budują partnerstwa z podwykonawcami monitorowanymi za pomocą technologii łańcucha bloków, mogą osiągać wyniki porównywalne z pracą wewnętrzną, obniżając jednocześnie koszty o około 18%. Pułapka? Te oszczędności pojawiają się wyłącznie wtedy, gdy istnieje pełna przejrzystość każdego etapu procesu oraz rygorystyczna kontrola nad sposobem jego wykonywania.

Zweryfikuj standardy kontroli jakości i certyfikacji

Nie można przecenić znaczenia certyfikatów ISO 9001 i AS9100 w obróbce CNC. ISO 9001 ustala zasadę systemów zarządzania jakością, które pomagają utrzymać spójność we wszystkich operacjach CNC. Istnieje również AS9100, opracowany specjalnie dla przemysłu lotniczego. Ten standard wprowadza dodatkowo rygorystyczne zasady zarządzania ryzykiem, prowadzenia szczegółowych dokumentów oraz śledzenia każdego elementu przez cały proces produkcyjny. Zgodnie z badaniami NIST z 2023 roku, zakłady przestrzegające tych standardów dokonują o około 43% mniej błędów podczas produkcji kluczowych części, gdzie awaria nie wchodzi w rachubę. Dla warsztatów, które rezygnują z certyfikacji, konsekwencje są oczywiste. Ich wskaźnik wad jest niemal 2,5 raza wyższy niż u ich certyfikowanych odpowiedników, głównie ze względu na brak regularnych kontroli czy odpowiednich procedur dokumentacyjnych w całym cyklu pracy.

Gdy chodzi o sprawdzanie wymiarów produktu w miejscu oraz śledzenie wymagań GD&T, wiodący producenci w dużym stopniu polegają na narzędziach takich jak maszyny pomiarowe współrzędnościowe (CMM) w połączeniu z urządzeniami skanującymi laserowo do natychmiastowych pomiarów. Ścisłe przestrzeganie norm Geometric Dimensioning and Tolerancing oznacza, że komponenty będą pasować dokładnie zgodnie z zamierzeniem podczas montażu. Zgodnie z najnowszym raportem Stowarzyszenia Inżynierów Produkcji, gdy firmy przechodzą ze sprawdzania ręcznego na zautomatyzowane systemy GD&T, zmniejszają błędy pomiarowe o około czterdzieści procent. Tego rodzaju dokładność ma kluczowe znaczenie dla jakości kontroli produkcji.

Nedawne badanie wykazało dość imponującą rzecz dotyczącą poprawy jakości wytwarzania metodą CNC. Jeden z głównych producentów części samochodowych odnotował spadek liczby wad o 78%, gdy rozpoczął współpracę z zakładami certyfikowanymi zgodnie ze standardami ISO 9001 i AS9100, według badań przeprowadzonych przez SME w zeszłym roku. Co czyni te systemy zarządzania jakością tak skutecznymi? Pozwalają one wykryć problemy znacznie wcześniej w procesie produkcyjnym, co oszczędza pieniądze na kosztownych poprawkach w późniejszym etapie. Ma to duże znaczenie przy pracy z materiałami specjalistycznymi, takimi jak stopy Inconel czy tworzywa sztuczne PEEK, gdzie nawet najmniejsze błędy pomiarowe mogą prowadzić do poważnych problemów. Wymagania dotyczące tolerancji są czasem bardzo restrykcyjne – niekiedy jedynie plus-minus 0,005 milimetra.

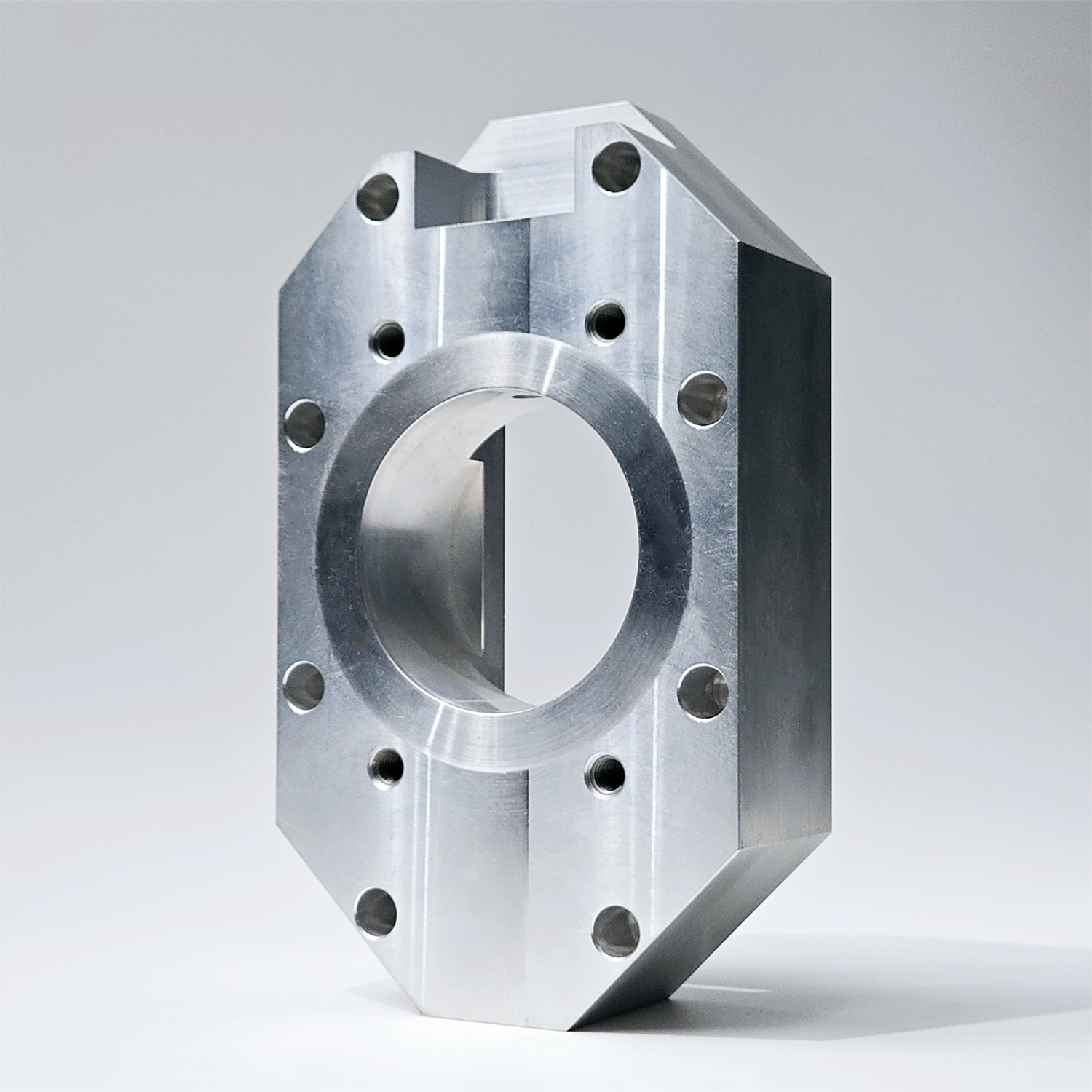

Przeglądaj wiedzę techniczną i elastyczność prototypowania

Kompetentny partner oferujący usługi toczenia CNC na 5 osiach powinien wykazywać biegłość w obróbce szerokiego zakresu materiałów — idealnie 30 lub więcej typów (Technical Manufacturing Report, 2023) — w tym tytanu (Grade 5, 23), stopów aluminium (6061-T6, 7075) oraz zaawansowanych polimerów takich jak PEEK i kompozyty z włóknem węglowym. Taka wszechstronność umożliwia zastosowanie w różnorodnych dziedzinach, od elementów silników lotniczych odpornych na wysokie temperatury po biokompatybilne implanty medyczne.

Dopasowanie możliwości materiałowych (titan, aluminium, kompozyty) do potrzeb projektu

Sprawdź te kluczowe dopasowania:

| Zastosowanie | Wymagania materiałowe | Wyzwania związane z obróbką |

|---|---|---|

| Uchwyty lotnicze | 7075-T6 Aluminium | Wysoki stosunek siły do masy |

| Narzędzia chirurgiczne | Stal nierdzewna medyczna 316L | Wykończenie lustrzane (±0,005 mm) |

| Składniki bezzałogowych statków powietrznych (UAV) | Polimer zbrojony włóknem węglowym | Zapobieganie odwarstwianiu |

Wiodące zakłady stosują adaptacyjne ścieżki narzędzi oraz chłodzenie kriogeniczne, aby pokonać wyzwania specyficzne dla danego materiału, takie jak niska przewodność cieplna tytanu czy ryzyko rozwarstwienia się kompozytów.

Wsparcie szybkiego prototypowania i standardy czasu realizacji

Najlepsi dostawcy CNC oferują dzisiaj złożone prototypy w ciągu 48–72 godzin. Zgodnie z przeprowadzonym w 2023 roku przemysłowym badaniem, 63% producentów oczekuje czasu realizacji prototypu w ciągu pięciu dni na potrzeby testów iteracyjnych. Szukaj partnerów oferujących:

- Hybrydowe procesy technologiczne łączące własne możliwości toczenia 5-osiowego z drukowaniem 3D

- Natychmiastowe informacje zwrotne dotyczące przydatności konstrukcji do produkcji

- Inspekcję pierwszego sztucznego artykułu zakończoną w ciągu czterech godzin roboczych

To połączenie biegłości materiałowej i szybkiej iteracji wyodrębnia prawdziwych partnerów inżynieryjnych spośród podstawowych dostawców usług.

Przeanalizuj czas realizacji i skalowalność produkcji

Jak efektywne planowanie wpływa na terminy dostaw w obróbce CNC

Najlepsze operacje frezowania CNC opierają się na oprogramowaniu do planowania produkcji przy uwzględnieniu rzeczywistych możliwości maszyn, które skraca przestoje urządzeń o około 40%, zachowując jednocześnie wąskie tolerancje wynoszące zaledwie ±0,005 cala. Te cyfrowe narzędzia pozwalają warsztatom na jednoczesne wykonywanie skomplikowanych części do samolotów oraz delikatnych prototypów urządzeń medycznych, nie powodując przy tym zalegania prac. Gdy wystąpi problem z narzędziem tnącym, monitoring w czasie rzeczywistym automatycznie przekierowuje zadania. To gwarantuje terminowość dostaw nawet podczas produkcji wyrobów wymagających wielu kolejnych etapów wytwarzania.

Skalowalność: od pojedynczych prototypów po serie wysokotomowe

Skalowalni producenci zazwyczaj obecnie zakładają oddzielne komórki produkcyjne. Dysponują specjalnymi maszynami 5-osiowymi do wytwarzania prototypów, gdy potrzebują od 1 do 50 sztuk, oraz całkowicie zautomatyzowanymi liniami produkcyjnymi dla dużych zamówień powyżej 5000 sztuk. Oddzielenie tych stref zapobiega mieszaniu prac badawczych z rzeczywistą produkcją. Wykończenia powierzchni są również bardzo spójne, z różnicą wynoszącą zaledwie około 1,5%, niezależnie od liczby wyprodukowanych elementów. Warto też wspomnieć o innym aspekcie: modułowe uchwyty znacząco przyspieszają proces. Czasy przygotowania skrócają się gwałtownie – z godzin do zaledwie kilku minut. To znacznie ułatwia skalowanie operacji, jednocześnie utrzymując jakość produktu na akceptowalnym poziomie dla klientów.

Sekcja FAQ

Jakie certyfikaty powinienem sprawdzić u dostawcy usług frezowania CNC?

Poszukuj certyfikatów ISO 9001 i AS9100, ponieważ gwarantują one wysoką jakość i mniejszą liczbę wad w procesie produkcji.

Dlaczego doświadczenie jest ważne w przypadku 5-osiowego frezowania CNC?

Doświadczone firmy znacząco zmniejszają błędy związane z wymiarami, szczególnie w przypadku części z surowymi wymaganiami odnośnie tolerancji.

Jakie są kluczowe cechy do poszukiwania w nowoczesnych maszynach CNC 5-osiowych?

Kluczowe cechy obejmują adaptacyjną kompensację cieplną, wysokoprędkościowe wrzeciona, możliwości pomiaru dotykowego oraz napędy silników liniowych.

Jaka jest korzyść z systemów automatycznego narzędziowania w obróbce CNC?

Automatyczne systemy narzędziowania zmniejszają przestoje i poprawiają precyzję w złożonych zadaniach produkcyjnych.

W jaki sposób outosourcing wpływa na obróbkę CNC 5-osiową?

Outsourcing może prowadzić do wydłużenia czasu produkcji, chyba że zachowana jest pełna przejrzystość i kontrola.