Cosa verificare quando si sceglie un'azienda di tornitura CNC a 5 assi

Valuta l'esperienza dell'azienda nella tornitura CNC a 5 assi

In che modo gli anni di esperienza specializzata influiscono sulla precisione della lavorazione

Le aziende che si occupano di lavorazioni CNC a 5 assi da oltre dieci anni riducono gli errori dimensionali di circa il 60 percento rispetto ai nuovi operatori, secondo una ricerca dell'Istituto di Precisione per la Lavorazione Meccanica del 2023. La loro profonda esperienza permette di regolare con precisione i percorsi di taglio e di aggiustare ripetutamente le posizioni degli utensili finché tutto non combacia perfettamente, un aspetto essenziale per componenti in cui le tolleranze sono fondamentali, come le pale delle turbine, che richiedono misure entro ± 0,005 millimetri. Quando si cercano partner affidabili, verificate se possiedono sia la certificazione ISO 9001 che l'AS9100, poiché questi standard influiscono effettivamente sui risultati pratici. Studi dimostrano che gli stabilimenti certificati registrano circa l'87 percento in meno di problemi di forma nei componenti aerospaziali; pertanto, è opportuno accertarsene durante i processi di selezione dei fornitori.

Importanza dei casi studio specifici del settore nei campi aerospaziale e medico

L'esperienza in settori regolamentati parla davvero tanto sulle capacità di un'azienda. I produttori di dispositivi medici spesso vedono ridotti i tempi di approvazione normativa di circa il 78% quando collaborano con officine CNC esperte nelle leghe di titanio. Per quanto riguarda le applicazioni aerospaziali, è fondamentale trovare partner in grado di lavorare quei componenti estremamente delicati, come le staffe in alluminio con pareti più sottili di 0,8 mm, senza causare problemi di deformazione. Diffidate di qualsiasi fornitore che non sia in grado di mostrare prove concrete del rispetto dei requisiti FDA o della conformità agli standard AS9100. Queste non sono semplici certificazioni casuali; sono ciò che permette di tracciare ogni fase e mantenere un controllo adeguato durante tutto il processo produttivo.

Campanelli d'allarme: segnali di una insufficiente esperienza operativa nel lavoro a 5 assi

- Impossibilità di fornire registri di manutenzione delle macchine per un periodo superiore ai tre anni

- Assenza di rapporti di ispezione post-lavorazione per lavori a più assi

- Portafogli generici privi di parametri prestazionali specifici per settore

Le aziende con trascorsi non verificati presentano tassi di difetto tripli nella lavorazione di superfici curve (Journal of Advanced Manufacturing, 2023). Verificare le dichiarazioni attraverso audit indipendenti o referenze clienti provenienti da settori ad alta precisione.

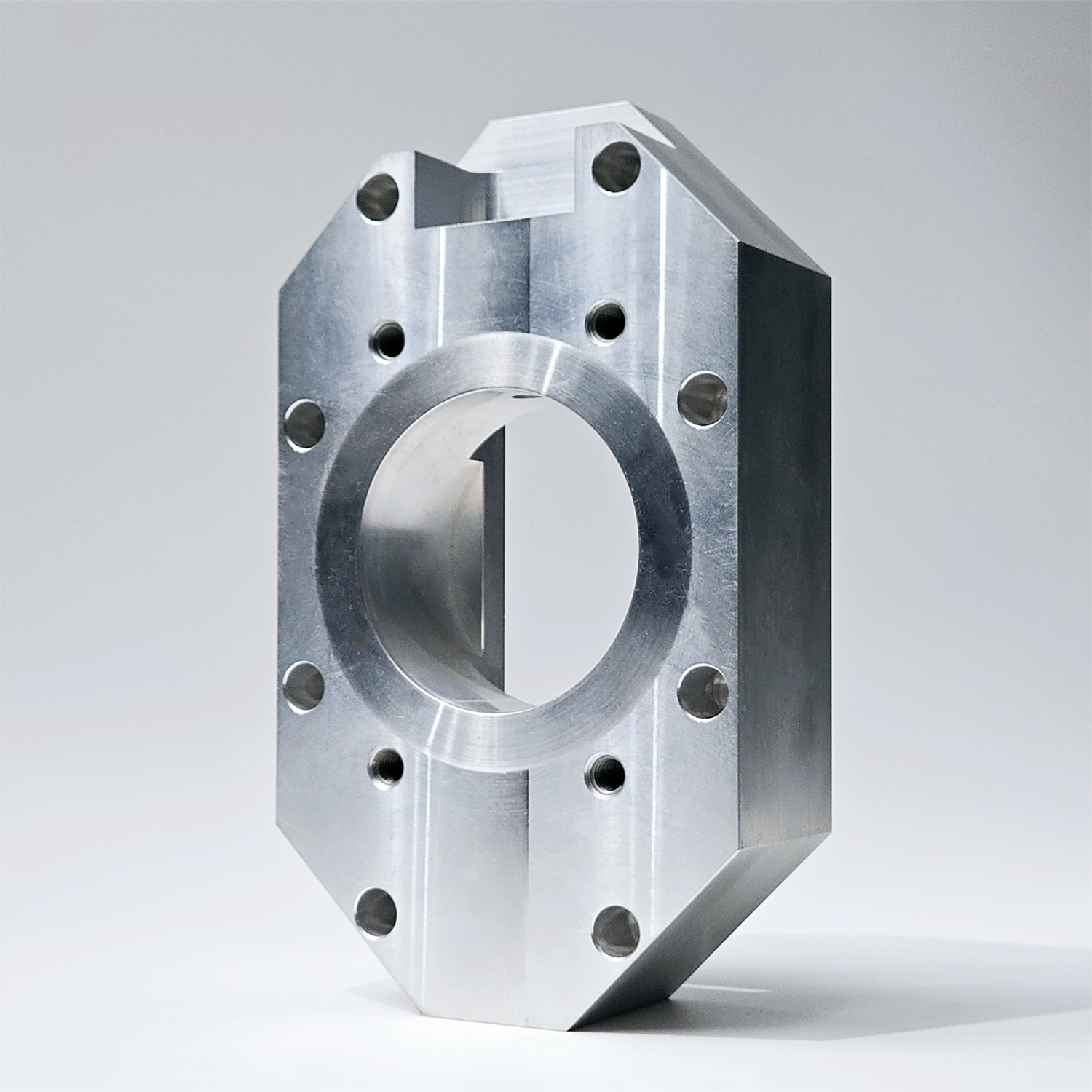

Valutare le capacità e l'attrezzatura per la lavorazione CNC avanzata

Caratteristiche chiave da ricercare nelle moderne macchine CNC a 5 assi

Per i moderni sistemi CNC a 5 assi che devono gestire forme complesse come pale di turbine o impianti ortopedici, è necessario muovere tutti gli assi contemporaneamente rispettando standard di precisione inferiori ai 5 micron. Gli elementi chiave? La compensazione termica adattativa che impedisce la deformazione dei materiali durante la lavorazione e i mandrini ad alta velocità che superano i 24.000 giri al minuto, ideali per leghe di alluminio e titanio. Macchine dotate di sistemi integrati di rilevamento riducono gli errori di impostazione di circa due terzi rispetto alle tradizionali tecniche di allineamento manuale, secondo studi recenti del settore macchine utensili del 2024. Ecco un aspetto da tenere presente per i produttori: evitare qualsiasi sistema privo di azionamenti con motori lineari o monitoraggio in tempo reale delle vibrazioni, poiché senza questi componenti i tempi di ciclo tendono ad allungarsi del 22 percento negli ambienti produttivi aerospaziali.

Ruolo dell'automazione, dei sistemi di attrezzature e della calibrazione delle macchine

Avere un cambio utensili automatico con oltre 60 utensili in una singola macchina riduce i tempi di fermo durante lavorazioni complesse che richiedono più passaggi. Le pinze idrauliche utilizzate oggi mantengono un eccentricità inferiore a 0,001 pollici, il che significa che i pezzi rimangono entro tolleranze rigorose per tutta la produzione. I reparti che implementano una calibrazione laser settimanale riportano circa l'89% di successo al primo tentativo di realizzazione dei pezzi, mentre quelli che la eseguono ancora manualmente raggiungono solo il 67%. Un altro vantaggio significativo proviene da questi controllori intelligenti che regolano automaticamente le velocità di avanzamento quando gli utensili si flettono leggermente durante il funzionamento. Ciò aiuta a ridurre gli errori di circa il 40% quando si lavora su tasche profonde o pareti sottili, secondo una ricerca pubblicata lo scorso anno sul Journal of Manufacturing Processes.

Analisi della controversia: Affermazioni su fresatura 5 assi interna rispetto a quella esternalizzata

Secondo il rapporto Machining Trends del 2024, circa il 58% dei produttori esternalizza parte del proprio lavoro a 5 assi. Tuttavia, prima di firmare qualsiasi contratto, i responsabili di fabbrica devono stabilire con precisione quali attività rimarranno all'interno della propria struttura. Molti fornitori che pubblicizzano "servizi completi a 5 assi" finiscono per subappaltare alcune parti del lavoro, in particolare quelle operazioni complesse che richiedono tavole rotanti inclinate. Questa pratica crea notevoli problemi ai piani di produzione, poiché tali accordi comportano generalmente un tempo aggiuntivo del 33%, dovuto al fatto che i diversi team non sono sempre perfettamente allineati. Quando si valutano potenziali partner, è essenziale pretendere che dimostrino esperienza effettiva nella programmazione a 5 assi presso la loro sede. Abbiamo assistito a casi in cui l'esternalizzazione della produzione assistita da computer ha portato a discrepanze dimensionali comprese tra 0,005 e 0,010 pollici in componenti medici di precisione. Dall'altro lato, officine all'avanguardia che instaurano collaborazioni con subappaltatori tracciati tramite tecnologia blockchain possono ottenere risultati paragonabili al lavoro interno riducendo i costi di circa il 18%. L'unico inconveniente? Questi risparmi si verificano soltanto quando esiste una totale trasparenza su ogni fase del processo e un rigoroso controllo sulle modalità di esecuzione.

Verificare gli standard di controllo qualità e certificazione

L'importanza delle certificazioni ISO 9001 e AS9100 nella lavorazione CNC non può essere sottovalutata. ISO 9001 stabilisce fondamentalmente lo standard per i sistemi di gestione della qualità che aiutano a mantenere la coerenza in tutte le operazioni CNC. Poi c'è AS9100, sviluppato specificamente per il settore aerospaziale. Questo introduce regole ancora più rigorose nella gestione dei rischi, nel tenere registri accurati e nel tracciare ogni componente durante il processo produttivo. Secondo una ricerca del NIST del 2023, gli stabilimenti che seguono questi standard registrano circa il 43% di errori in meno nella produzione di parti critiche, dove il malfunzionamento non è contemplato. Per le aziende che saltano la certificazione, le conseguenze sono piuttosto evidenti: finiscono con tassi di difetto quasi 2,5 volte superiori rispetto alle controparti certificate, principalmente perché non hanno controlli periodici né procedure adeguate di documentazione integrate nel loro flusso di lavoro.

Quando si tratta di verificare le dimensioni del prodotto in loco e monitorare i requisiti GD&T, i principali produttori si affidano fortemente a strumenti come le macchine di misura a coordinate (CMM) insieme a dispositivi di scansione laser per rilevamenti istantanei. Seguire da vicino gli standard di Dimensionamento e Tolleranza Geometrica significa che i componenti si adatteranno con precisione come previsto durante il montaggio. Un recente rapporto della Society of Manufacturing Engineers ha rilevato che quando le aziende passano dai controlli manuali ai sistemi automatizzati GD&T, riducono gli errori di misurazione di circa il quaranta percento. Questo livello di accuratezza fa tutta la differenza nel controllo qualità della produzione.

Uno studio recente ha mostrato un risultato piuttosto impressionante riguardo ai miglioramenti della qualità nella lavorazione CNC. Un importante produttore di componenti automobilistici ha visto il tasso di difetti diminuire del 78% non appena ha iniziato a collaborare con officine certificate secondo gli standard ISO 9001 e AS9100, secondo una ricerca dello scorso anno condotta da SME. Cosa rende questi sistemi di gestione della qualità così efficaci? Individuano i problemi molto prima nel processo produttivo, consentendo di risparmiare sui costosi interventi correttivi successivi. Questo aspetto è particolarmente rilevante quando si lavorano materiali specializzati come le leghe Inconel o le plastiche PEEK, dove anche errori di misurazione minimi possono causare gravi problemi. I requisiti di tolleranza sono estremamente rigorosi, a volte solo più o meno 0,005 millimetri.

Verifica l'esperienza nei materiali e la flessibilità nella prototipazione

Un partner CNC a 5 assi competente dovrebbe dimostrare padronanza in una vasta gamma di materiali—idealmente oltre 30 tipi (Technical Manufacturing Report, 2023)—inclusi titanio (Grado 5, 23), leghe di alluminio (6061-T6, 7075) e polimeri avanzati come PEEK e compositi in fibra di carbonio. Questa versatilità supporta svariate applicazioni, da componenti per motori aerospaziali resistenti al calore a impianti medici biocompatibili.

Abbinamento delle capacità dei materiali (titanio, alluminio, compositi) alle esigenze del progetto

Verificare questi abbinamenti critici:

| Applicazione | Requisiti di Materiale | Sfide di Fresatura |

|---|---|---|

| Staffe aerospaziali | 7075-T6 alluminio | Elevato rapporto resistenza/peso |

| Strumenti chirurgici | Acciaio inossidabile 316L per uso medico | Finiture specchiate (±0,005 mm) |

| Componenti per UAV | Polimero rinforzato con fibra di carbonio | Prevenzione dello sfogliamento |

I migliori laboratori utilizzano traiettorie utensili adattive e raffreddamento criogenico per superare le sfide specifiche dei materiali, come la bassa conducibilità termica del titanio o i rischi di delaminazione nei compositi.

Supporto per prototipazione rapida e parametri di riferimento sui tempi di consegna

I principali fornitori CNC attuali consegnano prototipi complessi in 48-72 ore. Un sondaggio industriale del 2023 ha rilevato che il 63% dei produttori si aspetta un tempo di consegna del prototipo entro cinque giorni per i test iterativi. Cercate partner che offrano:

- Flussi di lavoro ibridi che combinano fresatura in-house a 5 assi e stampa 3D

- Feedback in tempo reale sulla progettazione per la producibilità

- Ispezione del primo articolo completata entro quattro ore lavorative

Questa combinazione di padronanza dei materiali e iterazione rapida distingue veri partner tecnici da semplici fornitori di servizi.

Analizzare i tempi di consegna e la scalabilità della produzione

Come la pianificazione efficiente influisce sui tempi di consegna nella lavorazione CNC

Le migliori operazioni di lavorazione CNC si basano su software di pianificazione della capacità finita per ridurre i tempi di fermo macchina di circa il 40%, mantenendo al contempo tolleranze elevate pari a ±0,005 pollici. Questi strumenti digitali consentono ai reparti di lavorare contemporaneamente a parti complesse per aeroplani e prototipi delicati di dispositivi medici, senza causare intasamenti. Quando si verificano problemi con gli utensili di taglio, il monitoraggio in tempo reale interviene e riassegna automaticamente i lavori. Ciò mantiene le spedizioni in linea anche durante la produzione di prodotti che richiedono più passaggi produttivi consecutivi.

Scalabilità: da prototipi singoli a serie ad alto volume

I produttori scalabili oggi di solito allestiscono celle di produzione separate. Dispongono di specifiche macchine a 5 assi per la realizzazione di prototipi quando necessitano tra 1 e 50 unità, oltre a linee di produzione completamente automatizzate per quegli ordini più grandi di oltre 5.000 pezzi. Mantenere queste aree separate evita qualsiasi mescolamento tra attività di ricerca e produzione effettiva. Anche le finiture superficiali rimangono piuttosto costanti, con una differenza di circa l'1,5%, indipendentemente dal numero di articoli prodotti. E c'è un altro aspetto degno di nota: i dispositivi modulari accelerano notevolmente i tempi. I tempi di allestimento si riducono drasticamente, passando da ore a soli minuti. Ciò rende molto più semplice aumentare la scala delle operazioni mantenendo comunque la qualità del prodotto a livelli accettabili per i clienti.

Sezione FAQ

Quali certificazioni devo verificare in un fornitore di lavorazioni CNC?

Cercare le certificazioni ISO 9001 e AS9100, in quanto garantiscono un'elevata qualità e un numero ridotto di difetti nella produzione.

Perché l'esperienza è importante nella lavorazione CNC a 5 assi?

Le aziende esperte riducono significativamente gli errori di dimensione, specialmente nei componenti con requisiti di tolleranza rigorosi.

Quali sono le caratteristiche principali da ricercare nelle moderne macchine CNC a 5 assi?

Le caratteristiche principali includono compensazione termica adattativa, mandrini ad alta velocità, capacità di rilevamento e azionamenti con motori lineari.

Qual è il vantaggio dei sistemi di attrezzaggio automatizzati nella lavorazione CNC?

I sistemi di attrezzaggio automatizzati riducono i tempi di fermo e migliorano la precisione nei lavori di produzione complessi.

Come influisce l'outsourcing sulla lavorazione CNC a 5 assi?

L'outsourcing può portare ad un aumento del tempo di produzione se non viene mantenuta una completa visibilità e controllo.