Ce trebuie verificat la alegerea unei companii de prelucrare CNC cu 5 axe

Evaluează experiența companiei în prelucrarea CNC cu 5 axe

Cum influențează anii de experiență specializată precizia prelucrărilor

Companiile care se ocupă de prelucrări CNC cu 5 axe de peste zece ani reduc erorile de dimensiune cu aproximativ 60 la sută față de atelierele mai noi, conform unui studiu realizat de Institutul de Prelucrări de Precizie din 2023. Cunoștințele lor aprofundate le permit să ajusteze cu precizie traseele de tăiere și pozițiile sculelor din nou și din nou, până când totul se potrivește perfect — un aspect absolut esențial pentru piese la care toleranțele sunt critice, cum ar fi palele de turbină care necesită măsurători în limitele ±0,005 milimetri. Atunci când căutați parteneri de încredere, verificați dacă dețin certificatele ISO 9001 și AS9100, deoarece aceste standarde au un impact real asupra rezultatelor. Studiile arată că unitățile certificate înregistrează cu aproximativ 87 la sută mai puține probleme de formă în lucrările aeroespiale, motiv pentru care merită să întrebați despre acestea în procesul de selecție a furnizorilor.

Importanța studiilor de caz specifice industriei în domeniile aeroespial și medical

Experiența în sectoarele reglementate spune foarte multe despre capacitățile unei companii. Producătorii de dispozitive medicale observă adesea o reducere cu aproximativ 78% a timpului necesar pentru a obține aprobările reglementare atunci când cooperează cu ateliere CNC care se pricep la aliajele de titan. În cazul aplicațiilor aeronautice, este esențial să găsiți parteneri capabili să manipuleze piese extrem de delicate, cum ar fi acele brațe din aluminiu cu pereți mai subțiri de 0,8 mm, fără a cauza probleme de deformare. Fiți precauți față de orice furnizor care nu poate prezenta dovezi reale privind lucrări conform cerințelor FDA sau care respectă standardele AS9100. Acestea nu sunt doar niște certificări aleatorii; ele asigură urmărirea întregii activități și menținerea controlului adecvat pe tot parcursul procesului de fabricație.

Semne de alarmă: Indicii ale unei experiențe insuficiente în exploatarea mașinilor 5 axe

- Imposibilitatea de a furniza jurnale de întreținere a mașinilor acoperind o perioadă mai mare de trei ani

- Lipsa rapoartelor de inspecție post-proces pentru lucrările cu mai multe axe

- Portofolii generice care lipsesc de indicatori de performanță specifici industriei

Companiile fără un istoric verificat înregistrează rate de defecte de trei ori mai mari la prelucrarea suprafețelor curbe (Journal of Advanced Manufacturing, 2023). Validați afirmațiile prin audituri terțe sau referințe ale clienților din sectoarele care necesită precizie ridicată.

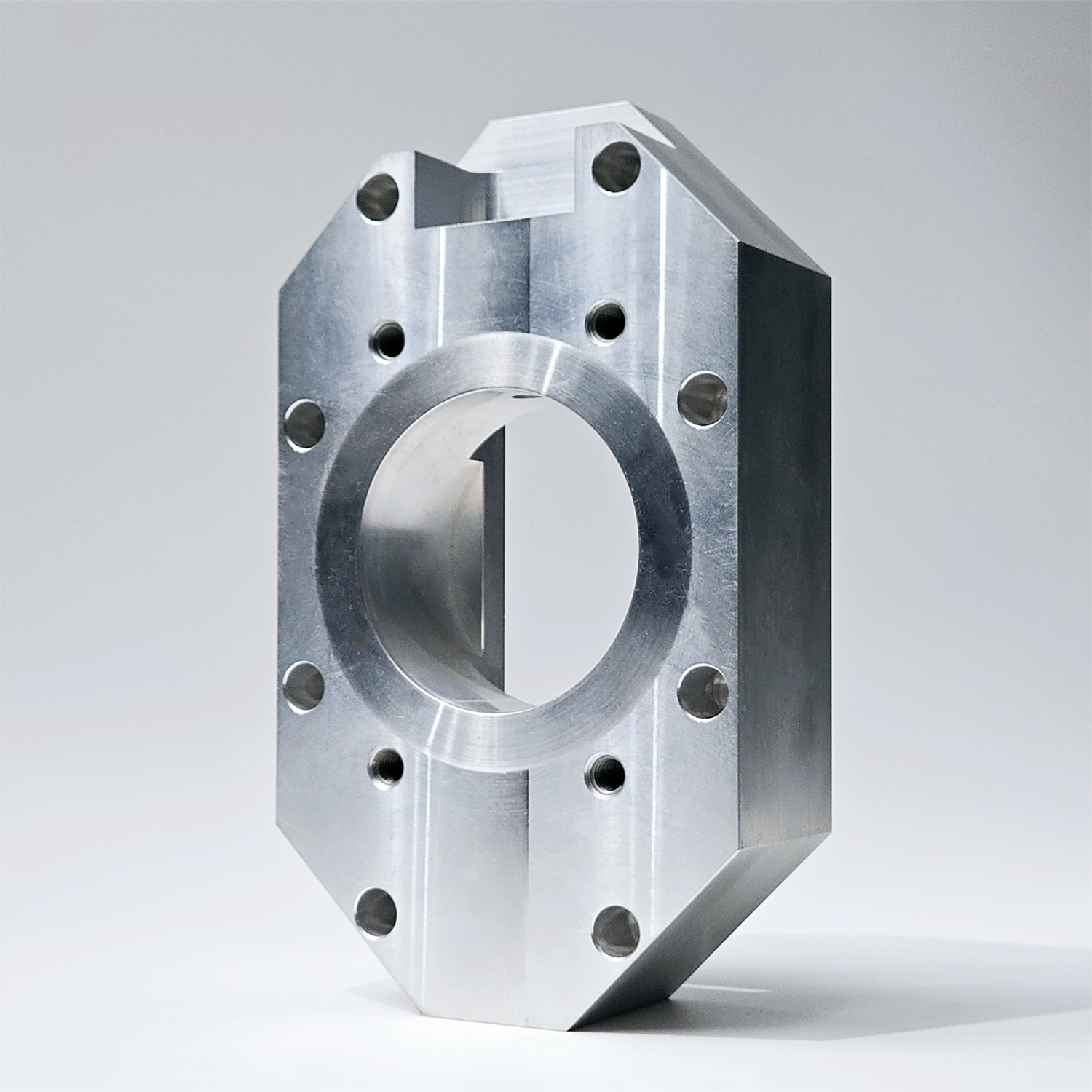

Evaluează Capacitățile și Echipamentele Avansate de Prelucrare CNC

Caracteristici Cheie de Căutat în Mașinile CNC Moderne cu 5 Axe

Pentru ca sistemele moderne CNC cu 5 axe să poată prelucra forme complexe precum paletele de turbină sau implanturile ortopedice, trebuie să mute toate axele simultan, atingând în același timp o precizie sub 5 microni. Elementele esențiale? Compensarea adaptivă a temperaturii care previne deformațiile materialelor în timpul prelucrării, precum și arborii port-scule înalți care se rotesc la peste 24.000 RPM, ce funcționează cel mai bine pe aliaje de aluminiu și titan. Mașinile echipate cu sisteme integrate de sondare reduc erorile de configurare cu aproximativ două treimi în comparație cu tehnicile manuale tradiționale de aliniere, conform unor studii recente din industria mașinilor-unelte din 2024. Iar iată ceva la care ar trebui să țină cont producătorii: evitați orice sistem care nu dispune de acționări cu motoare liniare sau monitorizare în timp real a vibrațiilor, deoarece fără aceste componente, timpii de ciclu tind să se prelungească cu aproximativ 22 la sută în mediile de producție aerospațială.

Rolul automatizării, sistemelor de scule și calibrării mașinilor

Faptul că există un schimbător automat de scule cu peste 60 de scule într-o singură mașină reduce timpul de staționare atunci când se execută sarcini complexe de fabricație care necesită mai multe etape. Mandrinele hidraulice utilizate astăzi mențin excentricitatea sub 0,001 inch, ceea ce înseamnă că piesele rămân în limitele stricte de toleranță pe tot parcursul producției. Atelierele care aplică calibrarea cu laser o dată pe săptămână raportează o rată de succes de aproximativ 89% la prima încercare de realizare a pieselor, în timp ce atelierele care o fac manual ajung doar la circa 67%. Un alt avantaj major provine din aceste controlere inteligente care ajustează automat vitezele de avans pe măsură ce sculele se îndoaie ușor în timpul funcționării. Aceasta ajută la reducerea erorilor cu aproximativ 40% atunci când se lucrează la buzunare adânci sau pereți subțiri, conform unui studiu publicat anul trecut în Journal of Manufacturing Processes.

Analiza controverselor: Afirmații privind prelucrarea 5 axe realizată intern versus externalizată

Conform Raportului privind Tendințele în Prelucrare din 2024, aproximativ 58% dintre producători trimit în afara companiei o parte din lucrările lor cu 5 axe. Dar înainte de a semna vreun contract, managerii de fabrică trebuie să stabilească exact ce rămâne în interiorul propriilor instalații. Mulți furnizori care promovează «servicii complete cu 5 axe» subcontractează anumite părți ale lucrării, în special operațiunile dificile la mesele rotative înclinate. Acest lucru creează mari probleme pentru planificarea producției, deoarece astfel de aranjamente adaugă în mod tipic aproximativ 33% timp suplimentar, doar pentru că echipele diferite nu sunt mereu în același timp sincronizate. Atunci când evaluați parteneri potențiali, insistați ca aceștia să demonstreze experiență reală în programarea cu 5 axe chiar în instalațiile lor. Am întâlnit cazuri în care subcontractarea fabricației asistate de calculator a condus la diferențe de dimensiune între 0,005 și 0,010 inci în componentele medicale de precizie. Pe de altă parte, atelierele de mașini progresiste care își construiesc parteneriate cu subcontractanți urmăriți prin tehnologie blockchain pot livra rezultate comparabile cu cele realizate intern, reducând în același timp costurile cu aproximativ 18%. Condiția? Aceste economii apar doar atunci când există o vizibilitate completă asupra fiecărei etape a procesului și un control strict asupra modului în care se desfășoară lucrurile.

Verificați standardele de control al calității și certificare

Importanța certificărilor ISO 9001 și AS9100 în prelucrarea CNC nu poate fi subestimată. ISO 9001 stabilește în esență standardul pentru sistemele de management al calității, care ajută la menținerea consistenței în toate operațiunile CNC. Apoi există AS9100, dezvoltat în mod specific pentru industria aerospațială. Aceasta aduce reguli suplimentar de stricte privind gestionarea riscurilor, păstrarea unor înregistrări amănunțite și urmărirea fiecărei piese de-a lungul procesului de producție. Conform unui studiu realizat de NIST încă din 2023, unitățile care respectă aceste standarde înregistrează cu aproximativ 43% mai puține erori la fabricarea pieselor critice, unde eșecul nu este o opțiune. Pentru atelierele care renunță la obținerea certificării, consecințele sunt destul de clare. Ele ajung să aibă rate ale defectelor aproape de 2,5 ori mai mari decât cele certificate, în principal pentru că nu au verificări regulate sau proceduri adecvate de documentare implementate în întregul flux de lucru.

Atunci când este vorba de verificarea dimensiunilor produselor la fața locului și de urmărirea cerințelor GD&T, producătorii de top se bazează în mod deosebit pe instrumente precum mașinile de măsurat în coordonate (CMM) alături de echipamente de scanare laser pentru măsurători instantanee. Respectarea strictă a standardelor de dimensionare și toleranțare geometrică înseamnă că componentele se vor potrivi precis așa cum a fost intenționat în timpul asamblării. Un raport recent al Societății Inginerilor din Industria de Producție a constatat că, atunci când companiile trec de la verificări manuale la sisteme automate GD&T, reduc greșelile de măsurare cu aproximativ patruzeci la sută. Acest tip de precizie face toată diferența în controlul calității producției.

Un studiu recent a arătat ceva impresionant despre îmbunătățirile calității în prelucrarea CNC. Un important producător de piese auto a înregistrat o scădere cu 78% a ratei de defecte după ce a început să colaboreze cu ateliere certificate conform standardelor ISO 9001 și AS9100, conform cercetărilor SME din anul trecut. Ce face ca aceste sisteme de management al calității să fie atât de eficiente? Acestea detectează problemele mult mai devreme în procesul de producție, economisind astfel bani pentru reparații costisitoare ulterioare. Acest lucru este foarte important atunci când se lucrează cu materiale specializate, cum ar fi aliajele Inconel sau materialele plastice PEEK, unde chiar și erorile minore de măsurare pot provoca probleme majore. Cerințele de toleranță sunt uneori extrem de stricte, adesea doar plus sau minus 0,005 milimetri.

Evaluează expertiza în materiale și flexibilitatea prototipării

Un partener CNC cu 5 axe capabil ar trebui să demonstreze competență în lucrul cu o gamă largă de materiale — ideal 30+ tipuri (Raport de Producție Tehnică, 2023) — inclusiv titan (Gradul 5, 23), aliaje de aluminiu (6061-T6, 7075) și polimeri avansați precum PEEK și materiale compozite din fibră de carbon. Această versatilitate susține aplicații diverse, de la piese pentru motoare aero-spațiale rezistente la căldură până la implanturi medicale biocompatibile.

Potrivirea capacităților materialelor (Titan, Aluminiu, Materiale compozite) cu nevoile proiectului

Verificați aceste potriviri esențiale:

| Aplicație | Cerințe materiale | Provocări în Fresaj |

|---|---|---|

| Suporturi aero-spațiale | 7075-T6 Aluminiu | Raport de rezistență la greutate ridicat |

| Instrumente chirurgicale | Oțel inoxidabil medical 316L | Finisaje lucioase (±0,005 mm) |

| Componente UAV | Polimer armat cu fibră de carbon | Prevenirea delaminării |

Unitățile de vârf utilizează traiectorii adaptive ale sculelor și răcire criogenică pentru a depăși provocările specifice materialelor, cum ar fi conductivitatea termică scăzută a titanului sau riscurile de delaminare a materialelor compozite.

Sprijin pentru prototipare rapidă și repere de timp pentru livrare

Principali furnizori CNC de astăzi livrează prototipuri complexe în 48–72 de ore. Un sondaj industrial din 2023 a arătat că 63% dintre producători se așteaptă ca prototipurile să fie livrate în cinci zile pentru testare iterativă. Căutați parteneri care oferă:

- Fluxuri hibride care combină prelucrarea internă cu mașini cu 5 axe și imprimare 3D

- Retroalimentare în timp real privind ușurința de fabricație a designului

- Inspecția primului articol finalizată în maxim patru ore lucrătoare

Această combinație de stăpânire a materialelor și iterație rapidă diferențiază partenerii tehnici autentici de furnizorii de servicii obișnuiți.

Analizați timpul de livrare și scalabilitatea producției

Cum influențează programarea eficientă termenele de livrare în prelucrarea CNC

Cele mai bune operațiuni de prelucrare CNC se bazează pe software pentru planificarea cu capacitate finită, care reduce timpul de staționare al mașinilor cu aproximativ 40%, menținând în același timp toleranțele strânse la valori de până la ±0,005 inch. Aceste instrumente digitale permit atelierelor să lucreze la piese complexe pentru avioane și la prototipuri delicate de dispozitive medicale în același timp, fără a crea blocaje. Atunci când apar probleme cu sculele de tăiere, monitorizarea în timp real intervine și reorientează automat sarcinile. Astfel, livrările rămân în grafic, chiar și atunci când se construiesc produse care necesită mai multe etape de fabricație executate una după alta.

Scalabilitate: De la prototipuri unicat la serii mari de producție

Producătorii scalabili își organizează în general celule separate de producție în zilele noastre. Aceștia dispun de mașini specializate cu 5 axe pentru realizarea prototipurilor atunci când este nevoie între 1 și 50 de unități, precum și de linii de producție complet automatizate pentru comenzile mari, de peste 5.000 de bucăți. Menținerea acestor zone separate previne orice amestecare între activitățile de cercetare și cele de producție efectivă. Finisajele superficiale rămân, de asemenea, destul de constante, cu o diferență de doar aproximativ 1,5%, indiferent de numărul de piese produse. Și mai este un aspect demn de menționat aici: dispozitivele modulare accelerează semnificativ procesul. Timpurile de configurare scad dramatic, de la ore la doar câteva minute. Acest lucru facilitează mult extinderea operațiunilor, păstrând în același timp calitatea produselor la niveluri acceptabile pentru clienți.

Secțiunea FAQ

Ce certificate ar trebui să verific la un furnizor de prelucrări CNC?

Căutați certificatele ISO 9001 și AS9100, deoarece acestea asigură o calitate ridicată și un număr mai mic de defecte în procesul de fabricație.

De ce este importantă experiența în prelucrările CNC cu 5 axe?

Companiile experimentate reduc semnificativ erorile de dimensiune, mai ales la piese cu cerințe stricte de toleranță.

Care sunt caracteristicile cheie de căutat în mașinile moderne CNC cu 5 axe?

Caracteristicile cheie includ compensarea adaptivă termică, arborele principal cu viteză mare, capabilități de măsurare prin sondare și acționări cu motor liniar.

Care este avantajul sistemelor automate de scule în prelucrarea CNC?

Sistemele automate de scule reduc timpul de staționare și îmbunătățesc precizia în lucrările complexe de fabricație.

Cum afectează externalizarea prelucrarea CNC cu 5 axe?

Externalizarea poate duce la o creștere a timpului de producție dacă nu se menține o vizibilitate completă și un control total.