Was zu prüfen ist, wenn Sie ein Unternehmen für 5-Achs-CNC-Bearbeitung auswählen

Bewerten Sie die Erfahrung des Unternehmens in der 5-Achs-CNC-Bearbeitung

Wie sich jahrelange Spezialexpertise auf die Bearbeitungsgenauigkeit auswirkt

Unternehmen, die seit mehr als zehn Jahren 5-Achs-CNC-Bearbeitung durchführen, reduzieren Größenfehler um etwa 60 Prozent im Vergleich zu neueren Werkstätten, wie eine Studie des Precision Machining Institute aus dem Jahr 2023 zeigt. Ihre umfassende Erfahrung ermöglicht es ihnen, die Fräsbahnen präzise anzupassen und die Werkzeugpositionen immer wieder zu korrigieren, bis alles perfekt passt – ein entscheidender Vorteil bei Bauteilen mit engen Toleranzen, wie beispielsweise Turbinenschaufeln, die Abmessungen innerhalb von ±0,005 Millimetern erfordern. Bei der Suche nach geeigneten Partnern sollten Sie prüfen, ob diese sowohl über die ISO-9001- als auch die AS9100-Zertifizierung verfügen, da diese Standards tatsächlich Einfluss auf die praktischen Ergebnisse haben. Untersuchungen zeigen, dass zertifizierte Betriebe bei ihrer Arbeit im Luft- und Raumfahrtbereich etwa 87 Prozent weniger Formabweichungen aufweisen, weshalb dies bei der Lieferantenauswahl unbedingt abgefragt werden sollte.

Bedeutung branchenspezifischer Fallstudien in den Bereichen Luft- und Raumfahrt sowie Medizin

Erfahrung in regulierten Branchen spricht Bände über die Fähigkeiten eines Unternehmens. Hersteller von Medizinprodukten sehen ihre Zulassungszeiten oft um etwa 78 % verkürzt, wenn sie mit CNC-Fertigungsunternehmen zusammenarbeiten, die sich mit Titanlegierungen auskennen. Bei Anwendungen in der Luft- und Raumfahrt ist es entscheidend, Partner zu finden, die mit extrem empfindlichen Teilen wie Aluminiumhalterungen mit Wänden unter 0,8 mm umgehen können, ohne Verzug zu verursachen. Seien Sie vorsichtig gegenüber jedem Anbieter, der keine nachweisbaren Belege für Arbeiten vorlegen kann, die FDA-Anforderungen erfüllen oder den AS9100-Standards folgen. Dies sind schließlich keine zufälligen Zertifizierungen; sie dienen der Rückverfolgbarkeit und gewährleisten eine ordnungsgemäße Kontrolle während des gesamten Herstellungsprozesses.

Warnsignale: Hinweise auf unzureichende Erfahrung im Umgang mit 5-Achs-Bearbeitung

- Unfähigkeit, Wartungsprotokolle der Maschinen für mehr als drei Jahre bereitzustellen

- Keine Prüfberichte nach dem Bearbeitungsprozess für Mehrachs-Aufträge

- Allgemeine Portfolioinhalte ohne branchenspezifische Leistungsbenchmarks

Unternehmen mit nicht verifizierten Leistungsdaten weisen eine dreimal höhere Fehlerquote bei der Bearbeitung gekrümmter Oberflächen auf (Journal of Advanced Manufacturing, 2023). Überprüfen Sie Behauptungen durch unabhängige Audits oder Kundenreferenzen aus präzisionskritischen Bereichen.

Beurteilung fortschrittlicher CNC-Bearbeitungskapazitäten und Ausrüstung

Wichtige Merkmale moderner 5-Achs-CNC-Maschinen

Für moderne 5-Achs-CNC-Systeme, die komplexe Formen wie Turbinenschaufeln oder orthopädische Implantate bearbeiten müssen, ist es erforderlich, alle Achsen gleichzeitig zu bewegen und dabei Genauigkeitsstandards unter 5 Mikron zu erreichen. Entscheidend sind hierbei adaptive thermische Kompensationssysteme, die verhindern, dass sich Materialien während der Bearbeitung verziehen, sowie Hochgeschwindigkeitspindeln mit Drehzahlen über 24.000 U/min, die sich besonders gut für Aluminium- und Titanlegierungen eignen. Maschinen mit integrierter Messtasterfunktion reduzieren Einrichtefehler um rund zwei Drittel im Vergleich zu herkömmlichen manuellen Ausrichtverfahren, wie aktuelle Studien aus der Werkzeugmaschinenindustrie aus dem Jahr 2024 zeigen. Eines sollten Hersteller beachten: Jedes System, das ohne Linearmotoren oder Echtzeit-Vibrationsüberwachung auskommt, sollte vermieden werden – fehlen diese Komponenten, verlängern sich die Zykluszeiten in der Luftfahrtfertigung tendenziell um etwa 22 Prozent.

Rolle der Automatisierung, Werkzeugsysteme und Maschinenkalibrierung

Ein automatischer Werkzeugwechsler mit über 60 Werkzeugen in einer Maschine reduziert die Stillstandszeiten bei komplexen Fertigungsaufgaben, die mehrere Arbeitsschritte erfordern. Die heute verwendeten hydraulischen Spannfutter halten die Rundlaufungenauigkeit unter 0,001 Zoll, wodurch die Teile während der gesamten Produktion innerhalb enger Toleranzen bleiben. Betriebe, die wöchentlich eine Laser-Kalibrierung durchführen, berichten von einer Erfolgsquote von etwa 89 % beim ersten Versuch, Teile herzustellen, während Betriebe, die dies weiterhin manuell durchführen, nur etwa 67 % erreichen. Ein weiterer großer Vorteil ergibt sich aus diesen intelligenten Steuerungen, die den Vorschub automatisch anpassen, wenn sich Werkzeuge während des Betriebs leicht verbiegen. Laut einer im letzten Jahr im Journal of Manufacturing Processes veröffentlichten Studie hilft dies, Fehler bei der Bearbeitung tiefer Taschen oder dünner Wände um etwa 40 % zu reduzieren.

Kontroversanalyse: Aussagen zu Inhouse- versus externer 5-Achs-Bearbeitung

Laut dem Machining Trends Report aus dem Jahr 2024 geben etwa 58 % der Hersteller einen Teil ihrer Fünf-Achsen-Arbeiten an externe Unternehmen ab. Doch bevor irgendwelche Verträge unterzeichnet werden, müssen Produktionsleiter genau klären, was innerhalb ihres eigenen Betriebs verbleibt. Viele Anbieter, die „komplette Fünf-Achsen-Dienstleistungen“ bewerben, vergeben bestimmte Arbeitsschritte letztendlich doch weiter, insbesondere jene komplizierten Operationen mit geneigtem Dreh- und Schwenktisch. Dies führt zu erheblichen Problemen bei den Produktionszeitplänen, da solche Konstellationen in der Regel etwa 33 % zusätzliche Zeit benötigen, nur weil die verschiedenen Teams nicht immer synchron arbeiten. Bei der Auswahl möglicher Partner sollten Sie darauf bestehen, dass diese nachweisen können, über tatsächliche Erfahrung in der Fünf-Achsen-Programmierung direkt in ihrer Einrichtung zu verfügen. Wir haben Fälle gesehen, in denen das Auslagern der rechnergestützten Fertigung (CAM) zu Größenabweichungen zwischen 0,005 und 0,010 Zoll bei präzisen medizinischen Bauteilen führte. Umgekehrt können zukunftsorientierte Maschinenwerkstätten, die Partnerschaften mit Subunternehmern eingehen, die mithilfe von Blockchain-Technologie verfolgt werden, Ergebnisse liefern, die mit internen Arbeiten vergleichbar sind, und dabei die Kosten um rund 18 % senken. Die Bedingung? Diese Einsparungen entstehen nur, wenn jeder Arbeitsschritt vollständig transparent ist und strikte Kontrolle darüber besteht, wie die Arbeiten ausgeführt werden.

Qualitätskontrolle und Zertifizierungsstandards überprüfen

Die Bedeutung der ISO 9001- und AS9100-Zertifizierungen im Bereich CNC-Bearbeitung kann nicht hoch genug eingeschätzt werden. ISO 9001 legt grundsätzlich den Standard für Qualitätsmanagementsysteme fest, die dabei helfen, in allen CNC-Operationen Konsistenz sicherzustellen. Dann gibt es noch AS9100, das speziell für die Luft- und Raumfahrtindustrie entwickelt wurde. Dieses beinhaltet zusätzliche strenge Vorschriften zur Risikobewältigung, zur lückenlosen Dokumentation und zur Rückverfolgbarkeit jedes Bauteils während des gesamten Produktionsprozesses. Laut einer Studie des NIST aus dem Jahr 2023 weisen Einrichtungen, die diese Standards einhalten, bei der Herstellung kritischer Bauteile, bei denen Ausfälle keine Option sind, etwa 43 % weniger Fehler auf. Für Unternehmen, die auf eine Zertifizierung verzichten, sind die Konsequenzen klar erkennbar: Sie weisen Ausschussraten auf, die fast 2,5-mal höher liegen als bei zertifizierten Betrieben, hauptsächlich weil ihnen regelmäßige Prüfungen oder ordnungsgemäße Dokumentationsverfahren im Arbeitsablauf fehlen.

Wenn es darum geht, Produktabmessungen vor Ort zu prüfen und die Anforderungen nach Geometrischen Produktspezifikationen (GPS) im Blick zu behalten, verlassen sich führende Hersteller stark auf Werkzeuge wie Koordinatenmessgeräte (KMG) sowie Laserscanner für sofortige Messungen. Die strikte Einhaltung der Normen für Geometrische Produktspezifikationen bedeutet, dass Komponenten während der Montage exakt so passen, wie vorgesehen. Ein kürzlich veröffentlichter Bericht der Society of Manufacturing Engineers ergab, dass Unternehmen ihre Messfehler um rund vierzig Prozent reduzieren, wenn sie von manuellen Prüfungen auf automatisierte GPS-Systeme umstellen. Diese Art von Genauigkeit macht im Bereich der Produktionsqualitätskontrolle einen entscheidenden Unterschied aus.

Eine aktuelle Studie zeigte etwas Beeindruckendes über Qualitätsverbesserungen beim CNC-Bearbeitungsverfahren. Ein großer Hersteller von Automobilteilen verzeichnete laut einer Untersuchung des SME des vergangenen Jahres einen Rückgang seiner Ausschussrate um 78 %, nachdem er begann, mit Werkstätten zusammenzuarbeiten, die nach den Normen ISO 9001 und AS9100 zertifiziert sind. Was macht diese Qualitätsmanagementsysteme so effektiv? Sie ermöglichen es, Probleme viel früher im Produktionsprozess zu erkennen, wodurch teure Nacharbeiten vermieden und Kosten gespart werden. Dies ist besonders wichtig bei der Verarbeitung spezieller Materialien wie Inconel-Legierungen oder PEEK-Kunststoffen, bei denen bereits kleinste Messfehler zu erheblichen Problemen führen können. Die Toleranzanforderungen sind teilweise extrem streng, manchmal nur plus oder minus 0,005 Millimeter.

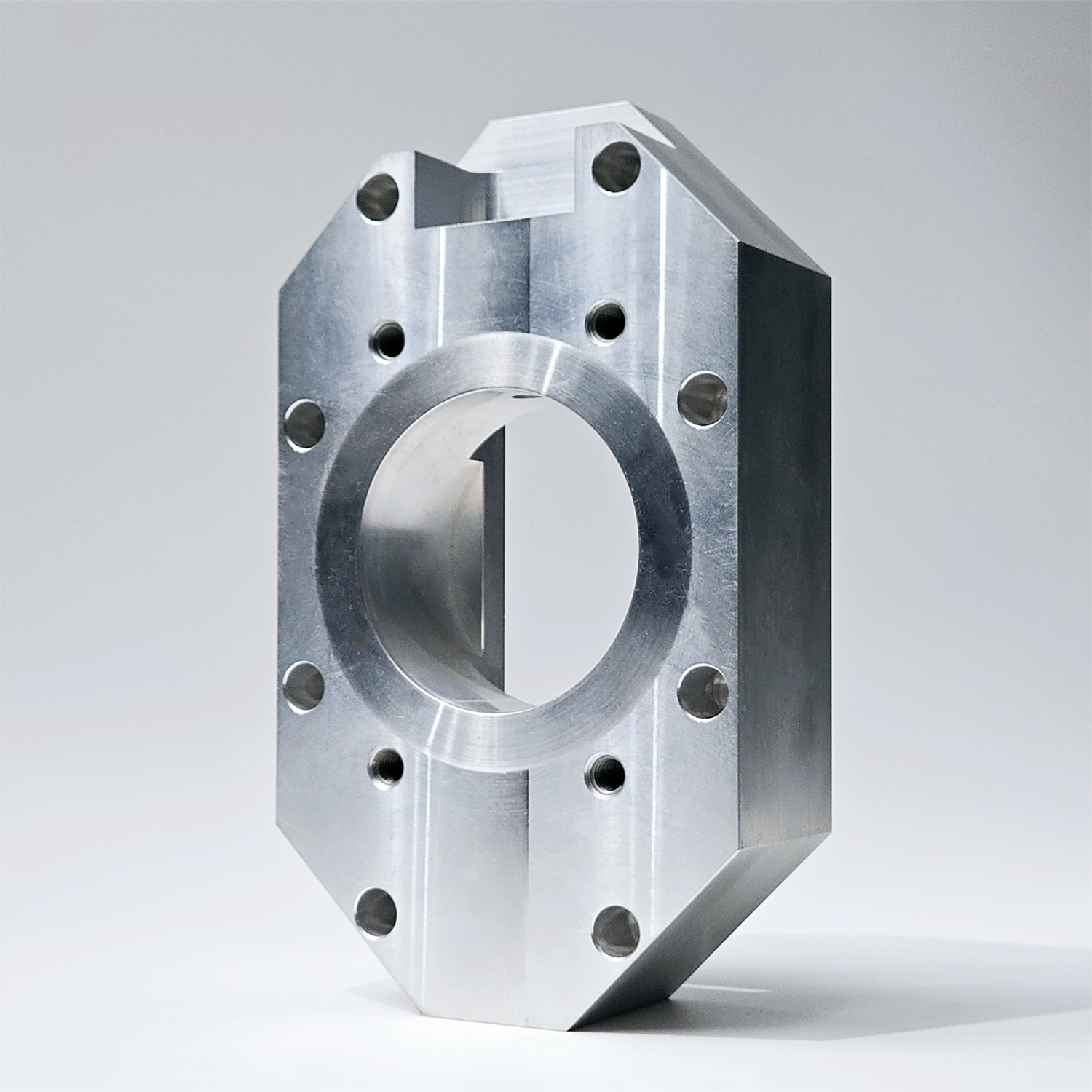

Bewerten Sie das Material-Know-how und die Prototypen-Flexibilität

Ein leistungsfähiger 5-Achs-CNC-Partner sollte sich in einer breiten Palette von Materialien kompetent auskennen – idealerweise über 30 Typen (Technischer Fertigungsbericht, 2023) – einschließlich Titan (Grad 5, 23), Aluminiumlegierungen (6061-T6, 7075) und hochentwickelten Polymeren wie PEEK sowie kohlenstofffaserverstärkten Verbundwerkstoffen. Diese Vielseitigkeit unterstützt vielfältige Anwendungen, von hitzebeständigen Triebwerkskomponenten für die Luft- und Raumfahrt bis hin zu biokompatiblen medizinischen Implantaten.

Abstimmung der Materialeigenschaften (Titan, Aluminium, Verbundwerkstoffe) auf Projektanforderungen

Überprüfen Sie diese entscheidenden Übereinstimmungen:

| Anwendung | Materialanforderungen | Bearbeitungsherausforderungen |

|---|---|---|

| Luftfahrt-Bügel | 7075-T6 Aluminium | Hohe Festigkeits-Gewichts-Verhältnis |

| Chirurgische Instrumente | Medizingüte 316L Edelstahl | Spiegelglanzoberflächen (±0,005 mm) |

| UAV-Komponenten | Kohlenstofffaserverstärktes Polymer | Ablösungsschutz |

Führende Unternehmen setzen adaptive Werkzeugbahnen und kryogene Kühlung ein, um materialspezifische Herausforderungen zu bewältigen, wie etwa die geringe Wärmeleitfähigkeit von Titan oder das Ablaminierungsrisiko bei Verbundwerkstoffen.

Unterstützung beim schnellen Prototyping und Durchlaufzeit-Benchmarks

Heutige führende CNC-Anbieter liefern komplexe Prototypen innerhalb von 48 bis 72 Stunden. Eine industrielle Umfrage aus dem Jahr 2023 ergab, dass 63 % der Hersteller eine Prototypen-Fertigstellung innerhalb von fünf Tagen für iterative Tests erwarten. Achten Sie auf Partner, die Folgendes anbieten:

- Hybride Workflows, die interne 5-Achs-Bearbeitung und 3D-Druck kombinieren

- Echtzeit-Feedback zur Konstruktions- und Fertigungsgerechtheit

- Erstbemusterung innerhalb von vier Geschäftstunden abgeschlossen

Diese Kombination aus Materialkompetenz und schneller Iteration unterscheidet echte Entwicklungspartner von einfachen Dienstleistern.

Analyse der Durchlaufzeit und Skalierbarkeit der Produktion

Wie effiziente Planung die Lieferzeiten in der CNC-Bearbeitung beeinflusst

Die besten CNC-Bearbeitungsverfahren setzen auf Software zur terminierten Kapazitätsplanung, um die Stillstandszeiten an Maschinen um rund 40 % zu reduzieren, und dabei gleichzeitig enge Toleranzen von ±0,005 Zoll einzuhalten. Diese digitalen Werkzeuge ermöglichen es Werkstätten, gleichzeitig an komplexen Teilen für Flugzeuge und empfindlichen Prototypen medizinischer Geräte zu arbeiten, ohne dass sich alles staut. Wenn bei Schneidwerkzeugen etwas schiefgeht, greift die Echtzeitüberwachung und leitet automatisch Aufträge um. Dadurch bleiben die Lieferungen pünktlich, selbst bei Produkten, die mehrere aufeinanderfolgende Fertigungsschritte erfordern.

Skalierbarkeit: Von Einzelprototypen bis zu Serienfertigung

Skalierbare Hersteller richten heutzutage in der Regel separate Fertigungszellen ein. Sie verfügen über spezielle 5-Achs-Maschinen zur Herstellung von Prototypen, wenn zwischen 1 und 50 Einheiten benötigt werden, sowie über vollautomatisierte Produktionslinien für große Aufträge mit mehr als 5.000 Stück. Die Trennung dieser Bereiche verhindert eine Vermischung zwischen Forschung und serienmäßiger Produktion. Auch die Oberflächenqualität bleibt dabei sehr konstant, mit lediglich etwa 1,5 % Unterschied, unabhängig von der Stückzahl. Und noch ein weiterer Punkt ist erwähnenswert: Modulare Spannvorrichtungen beschleunigen den Prozess erheblich. Rüstzeiten sinken dramatisch – von ursprünglich mehreren Stunden auf nur noch wenige Minuten. Dadurch lässt sich die Produktion viel einfacher hochskalieren, ohne dass die Produktqualität unter das für Kunden akzeptable Niveau fällt.

FAQ-Bereich

Auf welche Zertifizierungen sollte ich bei einem CNC-Bearbeitungsdienstleister achten?

Achten Sie auf die Zertifizierungen ISO 9001 und AS9100, da diese eine hohe Qualität und weniger Fehler in der Fertigung gewährleisten.

Warum ist Erfahrung im 5-Achs-CNC-Fräsen wichtig?

Erfahrene Unternehmen reduzieren Größenfehler erheblich, insbesondere bei Teilen mit strengen Toleranzanforderungen.

Welche Schlüsselfunktionen sollten bei modernen 5-Achs-CNC-Maschinen beachtet werden?

Zu den wichtigsten Funktionen gehören adaptive thermische Kompensation, Hochgeschwindigkeits-Spindeln, Messfähigkeit und Linearmotor-Antriebe.

Welchen Vorteil bieten automatisierte Werkzeugsysteme in der CNC-Bearbeitung?

Automatisierte Werkzeugsysteme reduzieren Stillstandszeiten und verbessern die Präzision bei komplexen Fertigungsaufgaben.

Wie wirkt sich Outsourcing auf die 5-Achs-CNC-Bearbeitung aus?

Outsourcing kann zu längeren Produktionszeiten führen, es sei denn, vollständige Sichtbarkeit und Kontrolle werden aufrechterhalten.