Plastdelar är på inget sätt exklusiva för någon specifik bransch eller användning. Om du kan föreställa dig det, är chansen stor att vi kan skapa det. Plastinjektionsformning är en fantastisk lösning för både småseriemaskinproduktion och högvolymsproduktion.

Ett plastmoldat del kan vara det centrala elementet i ditt projekt, eller en liten del djupt inne i funktionerna hos en mer komplex och större maskin. I varje fall börjar delarna med en bra idé. Om du har detaljerade CAD-designer redo att ladda upp, eller bara en enkel skiss på en servett, kan våra designer arbeta tillsammans med dig för att avgöra de rätta måtten och materialen som passar din del. När en design är klar skapas din form.

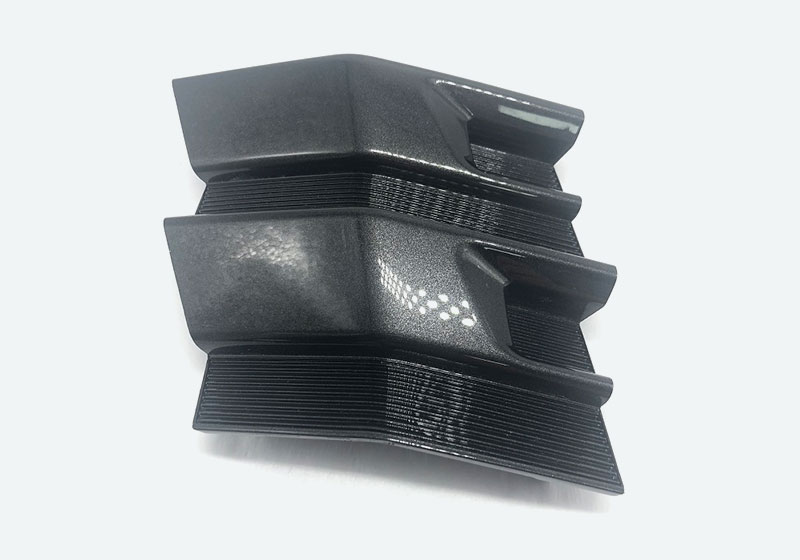

Plastkorn fylls i former, överhettas och injiceras för att forma en fast massa. Vid avkyling får du en perfekt plastdel. Overmoulding lägger till färg, textur och styrka genom att lagra polymerer. En form kan producera tusentals enheter, redo för slutlig bearbetning.

Beroende på behov kan olika texturer och beläggningar appliceras för önskad estetik och funktionalitet. Färdiga delar packas noga, skickas och spåras för att säkerställa snabb och oskadad leverans.

Plastinjektionsformning är den föredragna processen för att skapa anpassade plastdelar för nästan varje bransch

Injektionsformning är en tillverkningsprocess som används för att producera delar genom att injicera smält material i en form. Den används vanligtvis med plast, men kan också hantera metaller, glas och elastomerer. Processen börjar med att materialet smälts, vilket sedan injiceras under tryck in i en formskål. När materialet har kallnat och fastnat, öppnas formen för att utskjuta den färdiga delen. Denna teknik uppskattas för sin förmåga att producera stora mängder identiska delar med hög precision, komplexa former och utmärkt yttre slutfinish. Injektionsformning är effektiv och kostnadseffektiv, särskilt lämpad för massproduktion.

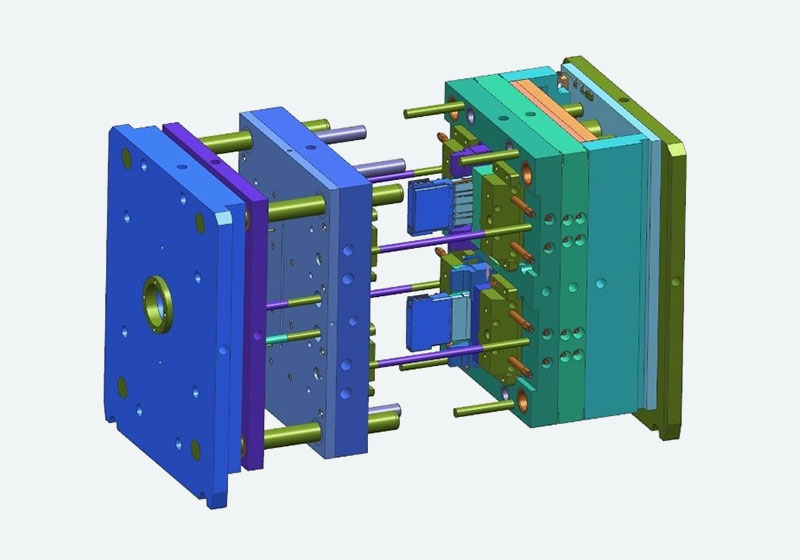

Vår process för att tillverka injektionsformar omfattar sex viktiga steg: Steg 1: Produktionstillägg: Vi börjar med att fullt ut förstå alla krav och ordna produktionens detaljer enligt det. Steg 2: DFM-rapportanalys: En detaljerad Design for Manufacturability (DFM)-rapport ges gratis. Denna rapport hjälper till att genomföra en möjlighetsanalys för att säkerställa att formen uppfyller alla specifikationer och kvalitetsstandarder. Steg 3: Tillverkning av formen: Formen går in i produktion. Vi ger våra kunder en Tooling Schedule-formulär som kartlägger hela cykeln, vilket låter dem spåra framstegen när som helst. Steg 4: Gratis provtestning: När formen är klar skapas ett prov och levereras till kunden för testning för att se till att den uppfyller de krav som ställts. Steg 5: Massproduktion: När kunden har bekräftat att provet uppfyller alla kvalitets- och funktionskrav startas fullskalig produktion. Steg 6: Formlagring: Efter produktion och en grundlig kvalitetskontroll levereras delarna. Formen rensas sedan och lagras korrekt för att bibehålla dess skick för framtida produktionslopp.

Masseformning är en komplext process som omfattar fyra nyckelfaser för att skapa högkvalitativa plastdelar: Klampning: Innan materialet injiceras måste de båda halvorna av formen hållas säkert ihop av massformningsmaskinen. Detta är avgörande för att förhindra att formen öppnas under injektionen och se till att den smältade plasten inte rinner ut. Injektion: Smältad plast injiceras i den klamperade formen under hög tryck. Denna fas innebär att plasten packas in i formen och trycket bibehålls för att fylla varje del av formhölen fullständigt. Kylning: När formen är fylld börjar plasten kyla och fastna inom formens höl. Kylningsprocessen måste kontrolleras för att förhindra defekter och se till att delen behåller korrekta dimensioner och mekaniska egenskaper. Utsläppling: När delen har kallnat och fastnat, öppnas formen och en utsläpplingsmekanism skjuter den färdiga delen ur formen. Maskinen är då redo att starta en ny cykel med clampningen av formen för nästa del.

Hos Sino Rise förstår vi de olika behoven hos våra kunder, därför har vi inget minimibeställningskrav för våra injektionsformnings tjänster. Denna flexibilitet gör att företag av alla storlekar kan få tillgång till högkvalitativa formade delar, oavsett storleken på deras projekt. Medan vi är utrustade för att hantera beställningar från en enskild prototyp till tusentals enheter, är det värdefullt att notera att större beställningsmängder vanligtvis resulterar i mer konkurrenskraftiga priser. Denna volymrabatt beror på ekonomiska fördelar vid produktion, vilket gör större beställningar mer kostnadseffektiva per enhet. Oavsett om ditt projekt är stort eller litet, är vi här för att erbjuda den bästa värdet och service.